Dans le cadre de la commercialisation prochaine de sa nouvelle berline Accord 2013 aux Etats-Unis, Honda promeut une nouvelle technologie visant à alléger ses véhicules par l’utilisation d’acier et d’aluminium pour construire le châssis. Revue de détail.

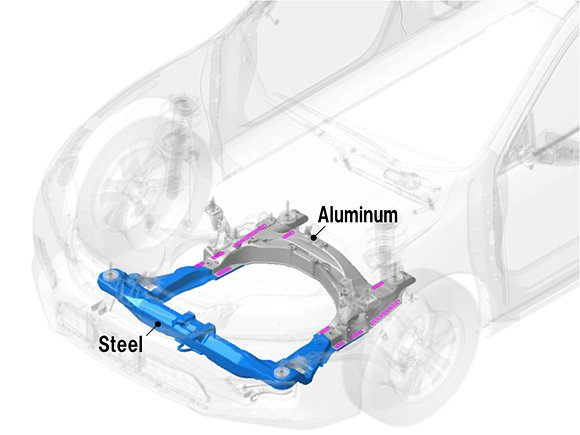

L’utilisation de l’acier et de l’aluminium pour former le châssis n’est pas nouvelle en soi. Audi utilise déjà ces 2 matériaux pour le TT avec la partie avant du châssis en aluminium et le berceau arrière en acier afin de réduire le poids et d’améliorer la répartition des masses. Toutefois, les 2 parties du châssis sont rivetées et vissées entre elles.

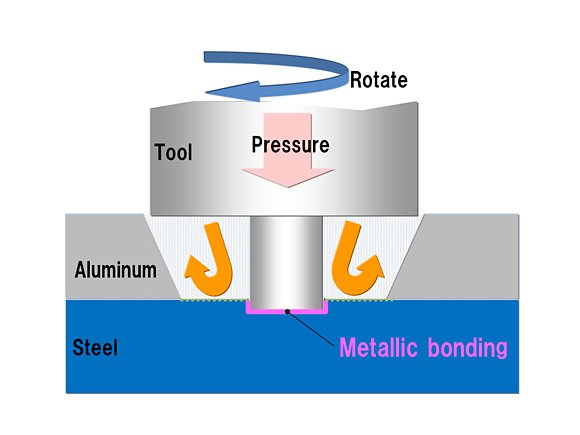

En matière de soudure, l’acier et l’aluminium ne sont pas bons amis en utilisant les méthodes traditionnelles (soudure MIG – Metal Inert Gas). D’autres méthodes sont à disposition pour lier les 2 matériaux comme la soudure par friction FSW (Friction Stir Welding). Toutefois, ce procédé a une limitation et de taille: les défauts que peuvent générer ce type de soudure sont difficilement détectables par des méthodes non destructives (rayons laser, ultrasons).

La soudure FSW consiste en un outil cylindrique en rotation muni une pointe qui va établir la soudure entre les 2 matériaux métalliques. Cet outil va généré de la chaleur par frottement et permettre une fusion entre les 2 matériaux. Cela nécessite que les 2 composants soudés l’un à l’autre soient fixés de manière rigide près de la zone de soudure pour garantir une trajectoire précise de l’outil.

Honda est parti de ce procédé de soudure par friction et a développé une méthodologie qui permet de repérer les éventuels défauts de soudure à même la chaîne de production. A l’aide d’un laser et d’une caméra infrarouge ultrasensible, Honda est capable de détecter le moindre défaut de soudure qui pourrait affecter la solidité du châssis et ce pour chaque châssis produit.

Le résultat se retrouve sur l’Accord bientôt disponible aux USA. Grâce à ce procédé, le châssis de la nouvelle Honda est annoncé comme étant 25% plus léger qu’un châssis traditionnel en acier. Le châssis est aussi plus rigide de 20% au niveau des points d’ancrage de la suspension, au bénéfice du comportement routier. D’autre part, ce procédé réduirait de 50% la consommation en électricité par rapport à une soudure MIG (il n’est toutefois pas précisé si Honda prend en compte aussi l’électricité nécessaire à l’alimentation des moyens de contrôle des soudures).

Partagez cet article sur :