Au contraire des batteries, les moteurs des véhicules électriques sont souvent considérés comme des organes dont la technologie est éprouvée. Néanmoins, le développement d'un groupe motopropulseur électrique doit répondre à des impératifs de coûts, de performance, de rendement, sans oublier les considérations écologiques et géopolitiques. Au final, il reste encore de nombreux axes d'amélioration dans la conception d'un moteur électrique.

Conception générale

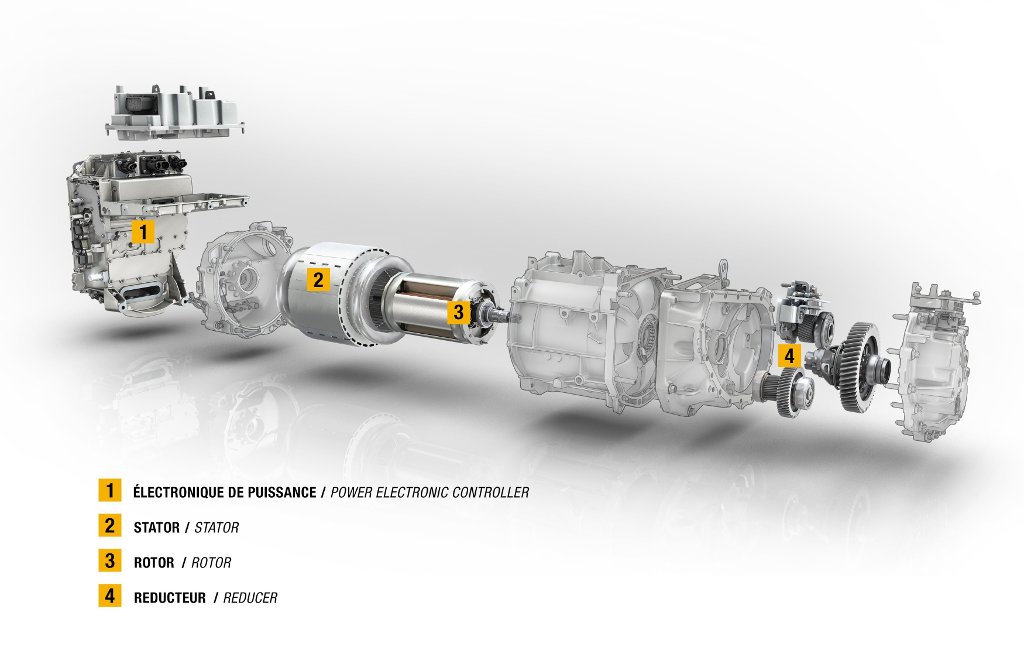

Un groupe motopropulseur électrique se décompose en 3 sous-ensembles:

- le moteur électrique qui va convertir l’énergie électrique en énergie mécanique pour mettre en mouvement le véhicule

- l’électronique de puissance qui transforme et transporte l’énergie stockée dans la batterie vers le moteur

- la boîte de vitesses ou le réducteur, généralement constitué d’un seul rapport

Moteur électrique

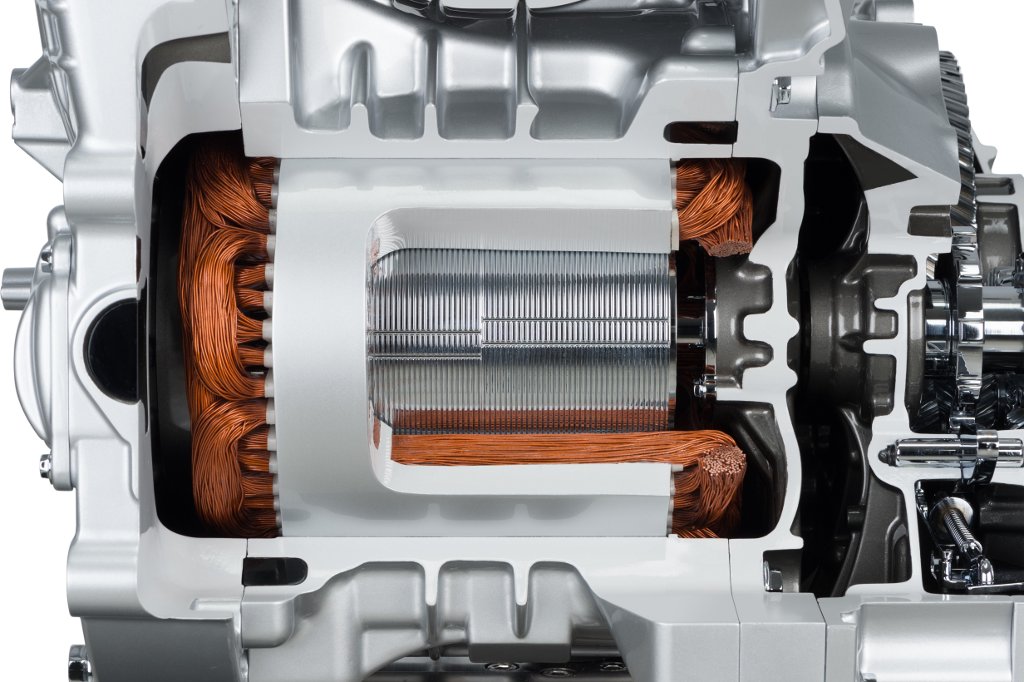

Les moteurs électriques s'articulent autour de deux parties:

- le stator, une pièce fixe

- le rotor, partie mobile en rotation

Trois types de moteurs électriques sont actuellement utilisés dans l’industrie automobile:

- les moteurs à aimants permanents

- les moteurs à induction

- les moteurs à rotor bobiné

Quel que soit le type de moteur, le stator est constitué de bobines de fils électriques en cuivre (entre 1.000 mètres et 2.000 mètres de bobinage) alimentées par un courant alternatif triphasé.

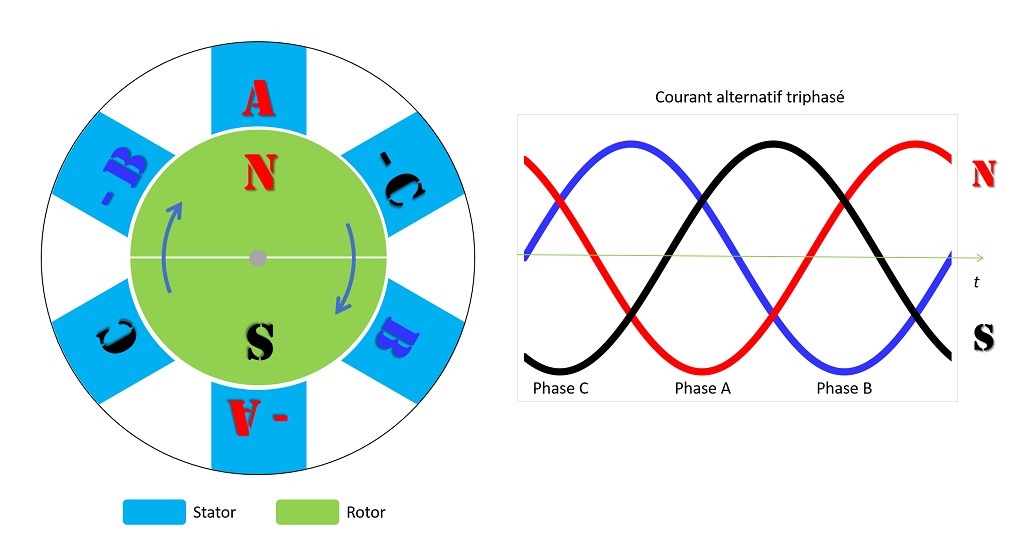

Le stator est organisé en paires de pôles (pôle Nord et pôle Sud), en référence à un aimant. Chaque paire est constituée de deux bobines opposées et alimentées par la même phase. Lorsqu'elles sont alimentées, l'une des bobines sera donc un pôle Nord tandis que la bobine opposée sera alors un pôle Sud et vice versa lorsque le sens du courant s'inverse. Les trois phases, décalées de 120 degrés l'une par rapport à l'autre, permettent de générer un champ magnétique tournant.

La vitesse de rotation du moteur est déterminée par la fréquence plus ou moins élevée du courant alternatif alimentant le stator et le couple moteur par l'intensité du champ magnétique (et donc l'intensité du courant parcourant les bobines du stator).

Il peut être bénéfique d'augmenter le nombre de pôles du stator afin d'augmenter le rendement moteur, de mieux répartir les masses au sein du moteur ainsi que de minimiser les à-coups au cours d'une rotation moteur (réduction des vibrations).

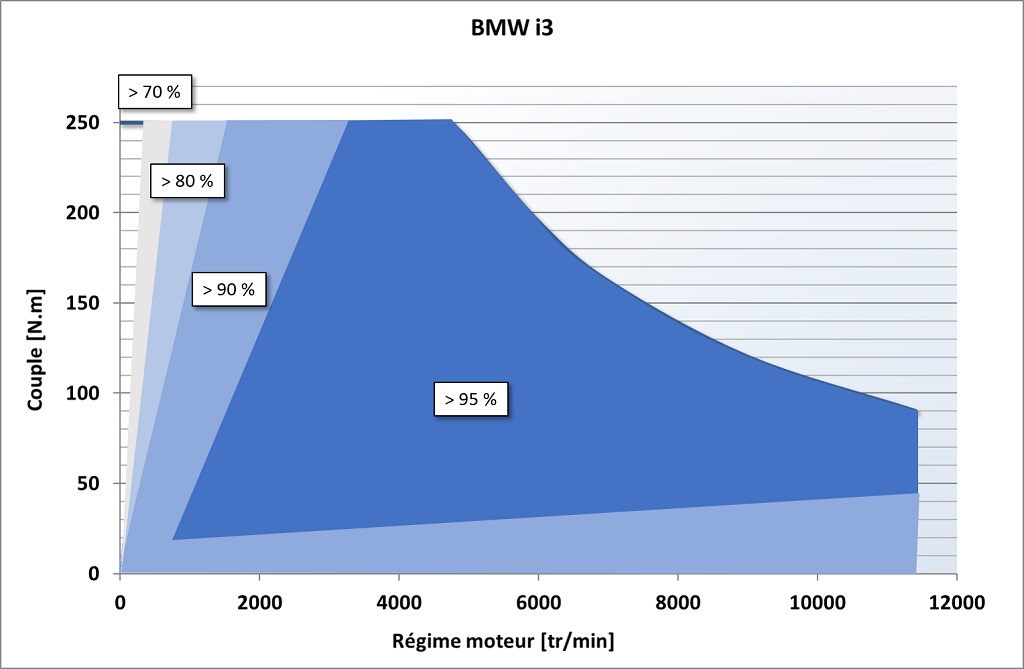

Le rendement d’un moteur électrique est généralement supérieur à 90% et peut, dans les conditions les plus favorables et selon le type de moteur, approcher 100%, alors qu’il est de l’ordre de 40% pour les moteurs thermiques les plus évolués.

Le moteur électrique (tout comme les batteries) doit être refroidi, généralement à l’aide du même type de liquide de refroidissement que celui qui est utilisé avec les moteurs thermiques. Dans le cas d’un moteur électrique, la température du liquide est généralement stabilisée aux alentours de 70 °C (90 °C dans le cas d’un moteur thermique).

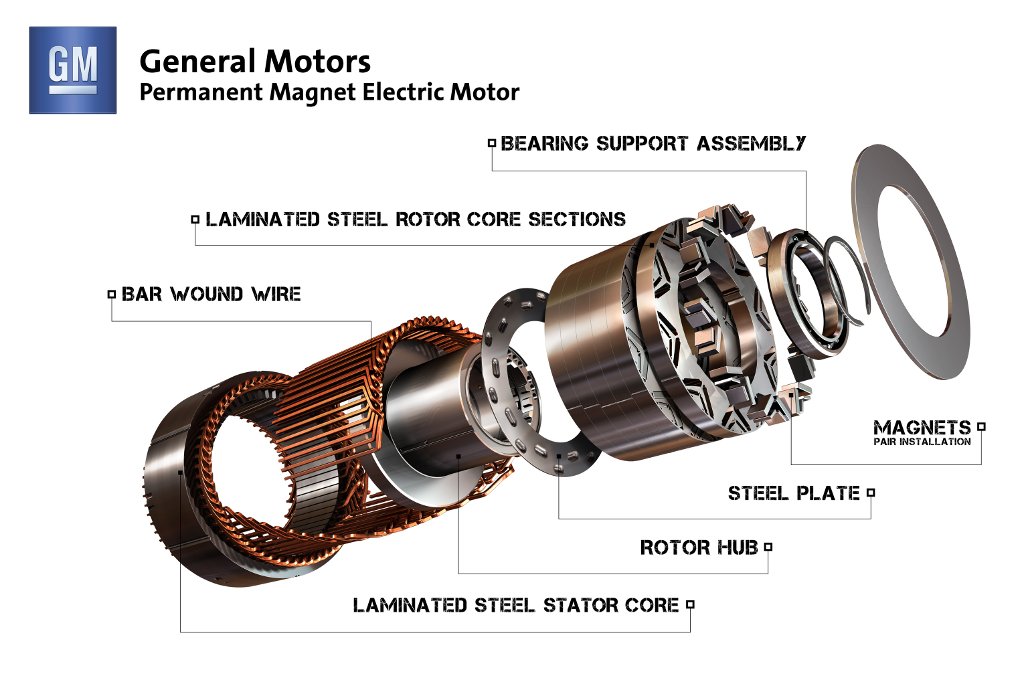

- Moteur à aimants permanents

Les moteurs à aimants permanents sont les moteurs les plus communs au sein des véhicules électriques actuels (de manière non exhaustive: Chevrolet Bolt, Chevrolet Volt, Nissan Leaf, BMW i3, Kia Soul EV, Volkswagen e-Golf, Formule E, …).

Les moteurs à aimants permanents sont principalement de type NdFeB (alliage de néodyme, de fer et de bore). Outre le néodyme, ces aimants comportent deux autres terres rares: du dysprosium et du praséodyme. Chaque moteur contient environ 2 kg de terres rares.

Les aimants sont intégrés dans le rotor. Ceux-ci vont réagir avec le champ magnétique tournant du stator, à savoir que 2 pôles identiques (Nord / Nord ou Sud / Sud) se repoussent et 2 pôles inverses (Nord / Sud) s'attirent. C'est ce principe qui va mettre en mouvement le rotor.

Le néodyme a pour particularité d’augmenter la puissance de l’aimant tandis que le dysprosium et le praséodyme ont pour rôle d’améliorer les propriétés magnétiques du rotor à haute température ainsi que la résistance à la corrosion.

Ce type de moteur a un très bon rendement sur une large plage de régimes et reste simple en matière de conception. Seul l’approvisionnement en terres rares peut être un frein à son développement. A cet effet, tous les constructeurs travaillent à réduire leur dépendance à ces matériaux, voire à ne plus en dépendre du tout.

Les terres rares posent, en effet, un problème géopolitique dans le sens où la quasi-totalité des terres rares proviennent de Chine et on ne peut pas exclure que le pays freine les exportations de ces matériaux afin de favoriser le marché national.

De plus, l’extraction des terres rares peut aussi prendre une dimension écologique. De fait, les méthodes d’extraction et de traitement des terres rares est hautement questionnable sur le plan environnemental.

Dans le cas de la Nissan Leaf, le constructeur a réduit de 40% les besoins de ses moteurs en dysprosium en 2013. Cette amélioration a été rendue possible en optimisant la structure de l’alliage entre l’aimant NdFeB et le dysprosium. Ainsi, le dysprosium est concentré à la bordure de l’aimant plutôt que d’être plus largement diffusé à l’intérieur de la structure de l’aimant.

Le gain est encore plus flagrant entre la première génération (2011) et la deuxième génération (2015) de Chevrolet Volt avec une réduction de plus de 80% de la masse de dysprosium (280g pour la première génération, 40g pour la deuxième).

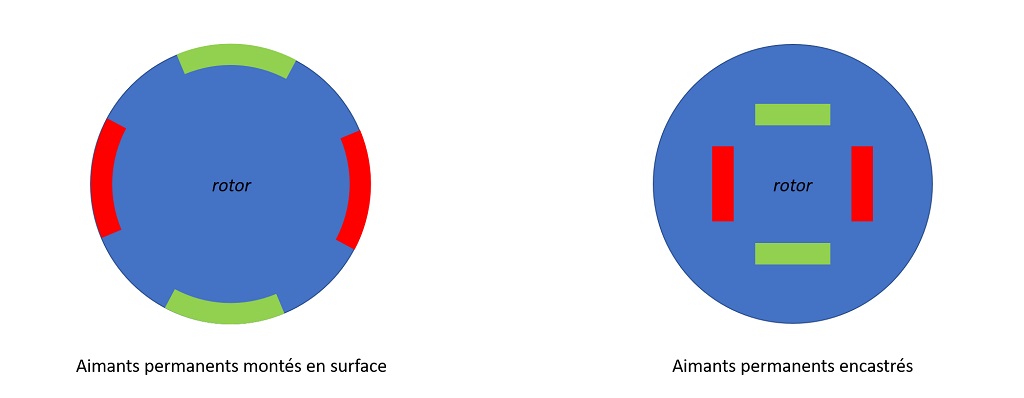

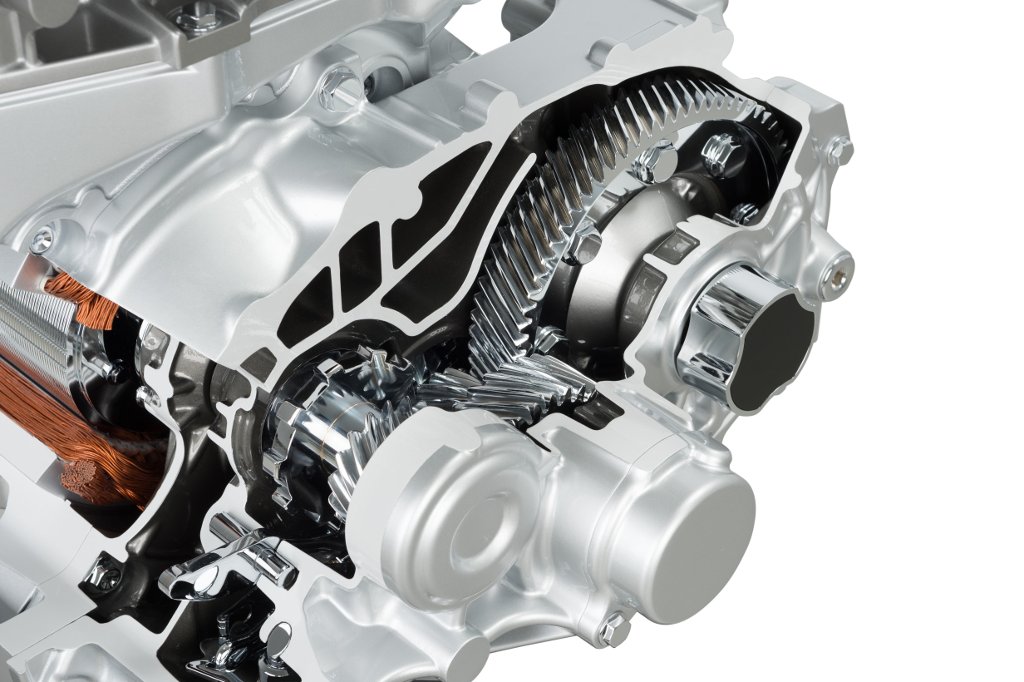

BMW a aussi repensé l’agencement du rotor dans le cas de l’i3 (ainsi que l’i8 et la Série 7 hybride notamment) afin de réduire d’environ 50% la masse totale de terres rares contenues dans son moteur. Le constructeur allemand a fait le choix d’encastrer les aimants permanents dans le rotor au lieu de les monter en surface.

Enfin, le moteur auxiliaire de la seconde génération de Chevrolet Volt se passe complètement de terres rares au profit d’un aimant permanent en ferrite. Si ses propriétés magnétiques sont significativement plus faibles que les aimants NdFeB, elles sont néanmoins suffisantes dans le cas de la Volt: le moteur secondaire ne sert qu’à générer du courant lorsque le moteur thermique entre en fonction ou à épauler le moteur électrique principal.

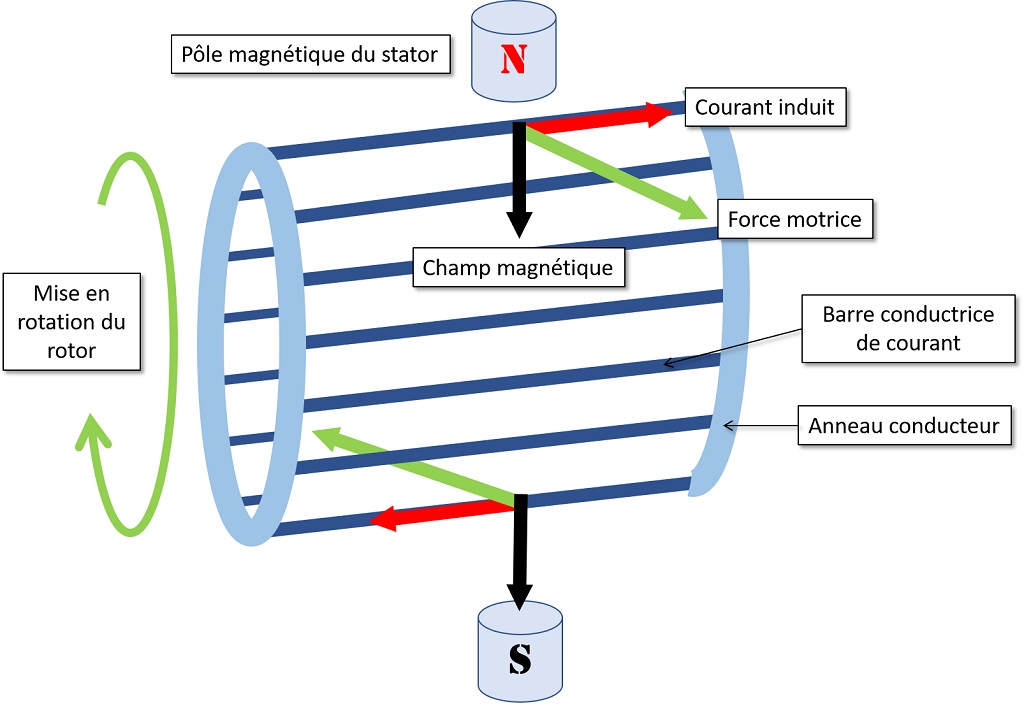

- Moteur à induction

A l’heure actuelle, seules les Tesla Model S et X utilisent ce type de moteur (la Tesla Model 3 ayant recours à des aimants permanents). Les moteurs à induction sont des moteurs asynchrones reposant sur un rotor à cage. Le rotor à cage est constitué de multiples barres conductrices de courant (elles sont réalisées à partir de cuivre dans le cas de Tesla) reliées chacune à leurs extrémités par des anneaux conducteurs eux-aussi afin de réaliser un court-circuit.

![Moteur asynchrone à induction - By Mtodorov 69 (Own work) [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0) or GFDL (http://www.gnu.org/copyleft/fdl.html)], via Wikimedia Commons](/images/Induction-motor-3a.gif)

Le champ magnétique tournant généré par le courant alternatif triphasé va induire un courant dans le rotor à cage, ce qui génère une force motrice entraînant la rotation du rotor. La vitesse de rotation du rotor est légèrement inférieure à la fréquence de rotation du champ magnétique (asynchronisme), c’est d'ailleurs cette différence de vitesses qui produit le couple moteur.

Le moteur à induction a pour avantage d’être simple de conception et, par voie de fait, généralement plus robuste. Grâce à l’absence de terres rares, son coût est relativement maitrisé. En revanche, le rendement de ce moteur est plus faible qu’un moteur à aimants permanents et l’échauffement du rotor peut être important.

Dans le cas de Tesla, ces deux défauts sont compensés d’une part, par la taille plus importante des moteurs et d’autre part, un système de refroidissement spécifique du moteur. De fait, le liquide de refroidissement circule au centre du rotor (normalement, seul le stator est refroidi) selon un système breveté par le constructeur, ce qui permet un contrôle beaucoup plus fin de la température à l’intérieur du moteur.

- Moteur à rotor bobiné

Tout comme les moteurs à induction, les moteurs à rotor bobiné ne font pas appel aux terres rares. Au lieu de cela, le rotor comporte plusieurs bobines (à l’image du stator) généralement réalisées à partir de fil de cuivre. Le bobinage nécessite environ 500 mètres de fil de cuivre.

![Moteur électrique à rotor bobiné - By Mtodorov 69 (Own work) [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0) or GFDL (http://www.gnu.org/copyleft/fdl.html)], via Wikimedia Commons](/images/3phase-electric-motor-1024x768.jpg)

Le fonctionnement de ce moteur repose sur l’alimentation en courant continu des bobines du rotor qui deviennent alors polarisées, selon le même principe que les moteurs à aimants permanents. L’alimentation du rotor se fait à l’aide de balais (autrement appelés charbons). La Renault Zoé, la Smart electric drive ou la Citroën e-Mehari (Bolloré Bluecar) utilisent ce type de moteur.

Si l’absence de terres rares est un réel avantage (le prix du cuivre étant généralement moins volatile que celui des terres rares), les moteurs à rotor bobinés ont tendance à être plus lourds et plus encombrants que les autres types de moteurs.

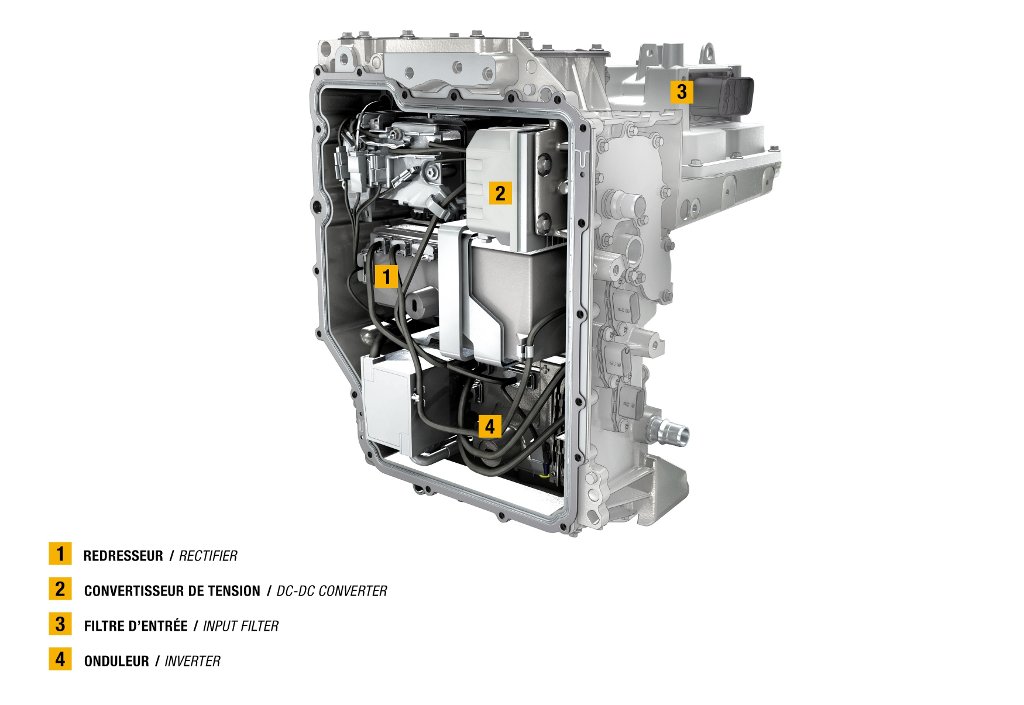

Electronique de puissance

L’électronique de puissance a pour rôle de transformer le courant continu à haute tension de la batterie en courant alternatif indispensable à l’alimentation à l’aide d’un onduleur. En fonction des différents paramètres à sa disposition (niveau de charge de la batterie, position de la pédale d’accélérateur, position de la pédale de frein, température du moteur,…), il va faire varier la fréquence du courant alternatif ainsi que sa tension afin de contrôler la vitesse de rotation du moteur et le couple qu’il va délivrer.

Lorsque le conducteur relève le pied de la pédale d’accélérateur, l’onduleur doit être réversible et devient alors un redresseur de courant: il reçoit un courant alternatif en provenance du moteur pour le transformer en courant continu et recharger les batteries.

Lorsque le conducteur sollicite la pédale de frein, un calculateur va déterminer si le niveau de freinage régénératif doit être augmenté ou si les freins traditionnels hydrauliques doivent être actionnés en complément.

Le freinage hydraulique est, de plus, nécessaire sur les routes à faible adhérence pour les véhicules à deux roues motrices puisque le freinage régénératif n’agit que sur les roues motrices.

Enfin, nombre de composants électriques nécessitent d’être alimentés en basse tension (à l’aide de la batterie standard 12V), c’est le cas notamment des systèmes multimédias et de l’éclairage. A cet effet, l’électronique de puissance nécessite un convertisseur (autrement appelé hacheur) de tension pour alimenter la batterie basse tension.

L’onduleur / redresseur tout comme le hacheur sont constitués « d’interrupteurs électroniques » qui prennent la forme de semi-conducteurs (de type IGBT, MOSFET, thyristors, …). En fonction de leur état (ouverts ou fermés), ils vont permettre de transformer une source de courant avec un rendement très élevé, proche de 100 %.

Avant les années 2000, les moteurs des véhicules électriques étaient plutôt à courant continu, ce qui évitait d'avoir recours à une électronique de puissance complexe (et chère à fabriquer à l'époque). Toutefois, cette technologie a rapidement été délaissée en raison du rendement relativement faible de ces moteurs par rapport à ceux alimentés en courant alternatif.

Réducteur

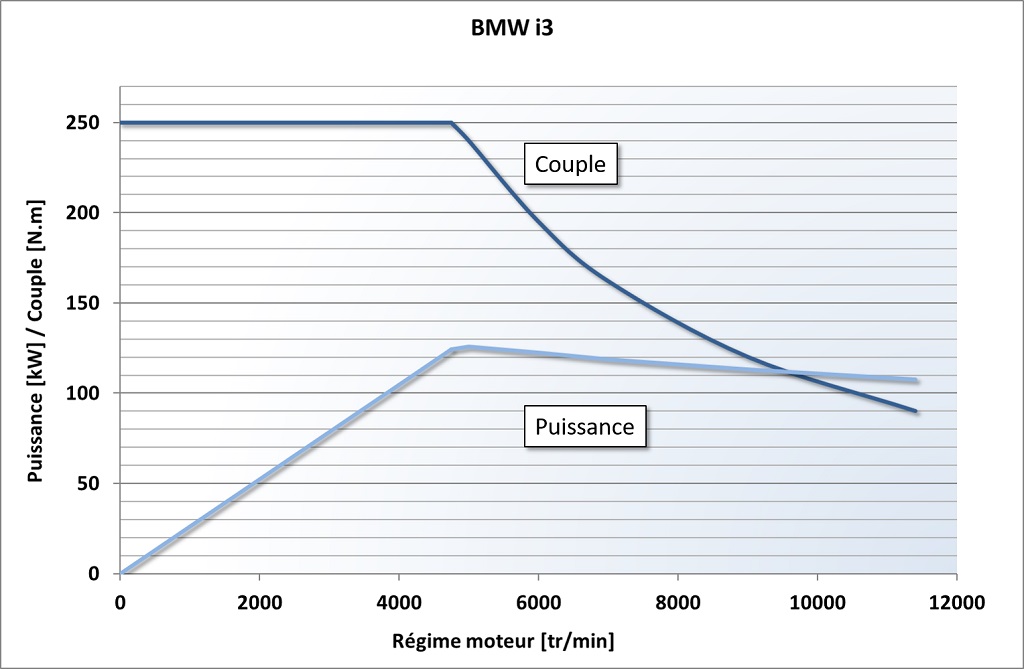

Du fait du couple disponible dès les plus bas régimes moteur et sur une large plage de régimes de rotation du moteur électrique, les véhicules électriques se passent généralement de boîte de vitesses.

Les moteurs électriques sont donc utilisés avec un réducteur, qui est parfois aussi appelé une boîte de vitesses à un rapport. A l’avenir, les moteurs électriques pourraient être associés à une boîte de vitesses à deux rapports voire plus. En Formule E, par exemple, certaines équipes n'utilisent qu'un réducteur, tandis que d'autres ont recours à des boîtes de vitesses comportant 2 à 6 rapports.

Dans le cas de certains véhicules hybrides comme l’Audi A3 Sportback e-tron, le moteur électrique profite de la boîte de vitesses du moteur thermique en étant monté en sandwich entre le moteur thermique et la boîte de vitesses.

Le réducteur est généralement constitué de deux ou plusieurs pignons à denture hélicoïdale. Le rapport de réduction est environ de 10. Afin d’assurer leur longévité et un fonctionnement sans bruit, il est nécessaire qu’ils soient lubrifiés par huile (environ 0,5 litre).

Crédits photos: Tesla / Renault / General Motors / Volkswagen / Nissan / Hyundai / BMW / Wikimedia Commons

Illustrations (rendement moteur / polarisation moteur électrique / position aimants / moteur à induction / puissance-couple moteur électrique): Guillaume Darding

Partagez cet article sur :

08 mars 2018 à 23h04

Quel article .... remarquable.