Obligatoires sur tout véhicule neuf depuis fin 2014 en Europe, les systèmes de surveillance de la pression des pneumatiques (autrement appelés TPMS – Tire Pressure Monitoring System) peuvent faire appel à deux types de technologie. Les constructeurs choississent l'un ou l'autre selon leurs impératifs de coût, de précision de mesure et de praticité.

Réglementation européenne

La réglementation européenne impose deux types de test pour homologuer le TPMS. Le premier test a pour but d’évaluer la capacité du système à détecter une perte de pression soudaine (crevaison). Le second permet de vérifier le bon fonctionnement du système en cas de crevaison lente affectant un ou plusieurs pneus. Le système doit être actif à partir d’une vitesse de 40 km/h (ou moins) jusqu’à la vitesse maximale du véhicule.

Dans le premier cas, le TPMS doit afficher une alerte au tableau de bord au bout de 10 minutes au maximum lorsqu’une baisse de pression de plus de 20% (par rapport à la pression de gonflage initiale) est détectée ou lorsque la pression est inférieure à 1,5 bar.

L'alerte doit se déclencher lorsque la pression du pneu est inférieure à la valeur la plus élevée des deux. Par exemple, si la pression recommandée du pneu est 2,5 bar, le seuil de déclenchement est de 2,0 bar (pression recommandée moins 20%). En revanche, si la pression recommandée du pneu est de 1,7 bar, le seuil retenu est de 1,5 bar et non de 1,36 bar (pression recommandée moins 20%).

Pour le second test, le système de détection doit répondre aux mêmes seuils. Toutefois, l’alerte doit être déclenchée au maximum après 60 minutes de temps de conduite.

Méthode indirecte : à l'aide des capteurs ABS / ESP

En utilisant les capteurs de roues utilisés par l’unité électronique gérant l’ABS (antiblocage des roues au freinage) et l'ESP (correcteur électronique de trajectoire), la méthode indirecte permet d’estimer si un ou plusieurs pneus sont dégonflés en évaluant la différence de vitesse entre chaque roues.

Pour détecter un cas de crevaison lente, le calculateur va comparer la vitesse de la roue par rapport à la vitesse théorique déterminée lors de la précédente initialisation du système.

De fait, lorsque le conducteur initialise le TPMS (dans certains cas, le système s'initialise automatiquement après une alerte), le calculateur enregistre durant les premières minutes de conduite (généralement de l'ordre d'une dizaine de minutes), la relation entre la vitesse de rotation des roues et la vitesse de rotation du vilebrequin moteur sur un rapport de boîte de vitesses donné.

Ce procédé est à la fois simple et économique (il ne nécessite pas de capteurs supplémentaires). Néanmoins, il souffre d’être relativement imprécis pour détecter les faibles variations de pression. Par ailleurs, ce système ne permet pas d'afficher la pression des pneus au tableau de bord.

Si la méthode indirecte doit satisfaire aux mêmes critères que la méthode directe, la méthode indirecte nécessite, en conditions réelles, que le véhicule se déplace dans des conditions stabilisées (sur autoroute ou route nationale, par exemple) afin de pouvoir donner des informations fiables.

Par exemple, lorsque le véhicule entre dans un virage, il y a naturellement une différence de vitesse entre les quatre roues, un passage dans un nid de poule peut interférer sur l’interprétation des résultats ainsi qu’une route aux conditions d’adhérence précaires (forte pluie, neige, etc.).

Entre autres inconvénients, le système doit être réinitialisé lors d’un changement de pneu. Dans certains cas, cette procédure est automatique, dans d’autres cas, le conducteur doit effectuer lui-même la réinitialisation (via un bouton sur la console centrale ou via les réglages de l’ordinateur de bord). Si le conducteur omet cette manipulation, il y a de fortes chances que le système de surveillance déclenche une fausse alerte quelques kilomètres plus tard.

Enfin, lorsque le TPMS indirect détecte un problème potentiel, il ne précise pas quel pneu est concerné par le déclenchement de l’alerte. Ceci est dû au fait qu’il reste une part d’incertitude du fait de la méthode de calcul et l’alerte invite ainsi le conducteur à vérifier l’état de ses quatre pneus.

Méthode directe : capteurs de pression

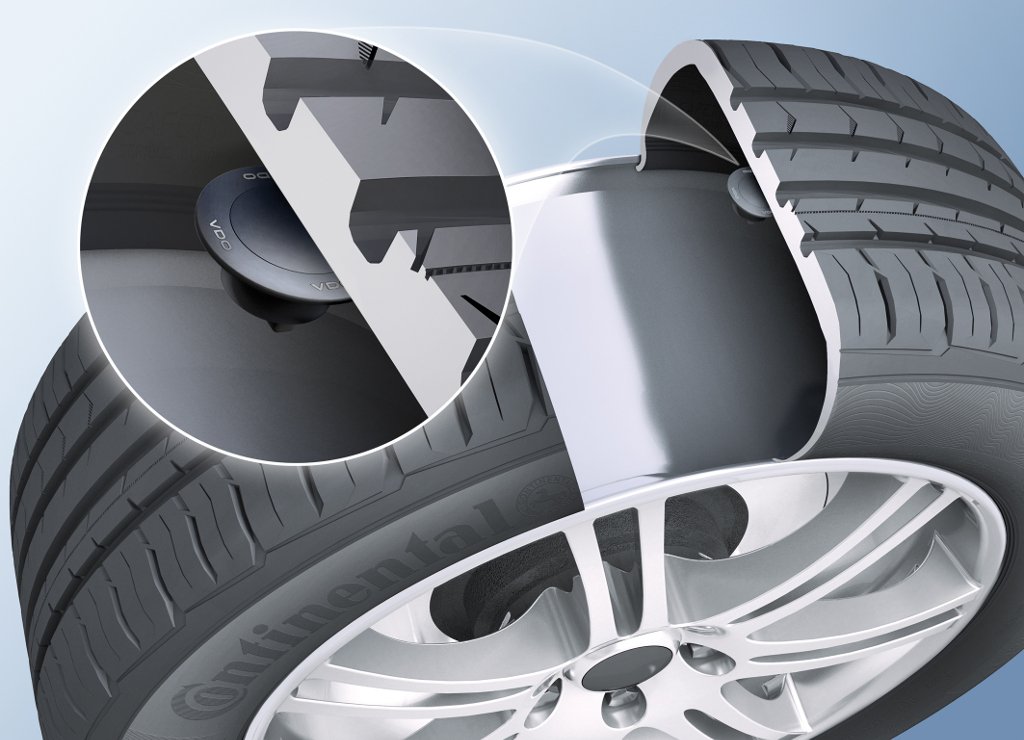

La seconde méthode, réputée plus précise, fait appel à un module électronique intégré dans la valve de la jante. Elle envoie à intervalle régulier (généralement toutes les 60 secondes) la pression à l’intérieur du pneu, la température de l’air à l’intérieur du pneu et l’accélération transversale subie par la roue.

Lorsque l’accélération transversale est trop élevée, la mesure de pression devient inactive pour éviter d’envoyer une fausse alerte. Ensuite, en fonction de la température du pneu, la mesure de pression est corrigée pour être comparée à la valeur de référence enregistrée dans le calculateur.

Ce système est logiquement plus précis que les systèmes de mesures indirectes : les capteurs offrent normalement une précision de 0,05 bar. D’ailleurs, certains constructeurs offrent la possibilité de connaître en temps réel la pression mesurée dans chaque pneu, ce qui est impossible en utilisant la méthode indirecte.

Toutefois, les constructeurs prennent aussi des marges de sécurité avant de déclencher une alerte au tableau de bord et dans la réalité, l’alerte ne sera généralement déclenchée que lorsque la différence de pression atteindra plus de 0,5 bar par rapport à la pression nominale.

Lors du changement de pneumatiques, il faut prendre un minimum de précautions et il faudra dès lors bien faire attention de ne pas arracher la valve ni de l’endommager lors du déjantage de l’ancien pneu et du montage du nouveau pneu.

D’autre part, en cas d’utilisation d’un ensemble pneus/jantes pour l’hiver, il faudra acheter des nouveaux capteurs qui viendront se fixer sur les jantes hiver, sous peine de perdre la fonctionnalité de surveillance de la pression et d’avoir systématiquement un avertissement visuel (permanent) et sonore (à chaque démarrage).

Hors, ces capteurs ont un coût (entre 50€ et 120€ par capteur hors main d’œuvre) et la jante doit être compatible avec le montage de ce capteur (à noter que les incompatibilités se font plus rares désormais).

Une fois les nouveaux capteurs montés, trois cas de figure peuvent se présenter, selon le constructeur et le véhicule:

- Auto-apprentissage: le conducteur n’a aucune manipulation à faire, autre que de rouler 5 à 10 km pour que les capteurs soient détectés par son véhicule.

- Programmation via le tableau de bord (assez peu répandu): le conducteur devra déclarer la mise en place des nouveaux capteurs à travers les réglages de l’ordinateur de bord.

- Programmation via OBD (On-Board Diagnostic): un technicien doit se brancher sur la prise diagnostique du véhicule pour déclarer les nouveaux capteurs dans le calculateur.

Pour les systèmes plus simples, les capteurs de pression communiquent directement avec le calculateur qui centralise les informations, ce qui implique, lors d’une permutation de pneus entre l’avant et l’arrière de reprogrammer le calculateur avec la nouvelle position de chaque capteur. Autrement, en cas de crevaison, le système sera toujours actif, mais il indiquera alors le mauvais pneumatique.

Pour les systèmes les plus évolués, une antenne-relais est intégrée dans chaque passage de roue pour transmettre l’information du capteur de pression au calculateur. Cette configuration permet notamment de permuter les pneus avant et arrière (afin d’avoir une usure uniforme sur les quatre pneumatiques) sans avoir à reprogrammer les capteurs.

Enfin, les capteurs fonctionnent à l’aide d’une pile dont la durée de vie est de l’ordre de 6 à 10 ans. Lorsque la batterie est épuisée, il n’est pas possible de remplacer uniquement la pile (afin de garantir la résistance aux vibrations du capteur): il faudra procéder au changement de capteur complet.

Une autre solution consiste à coller le capteur sur le pneumatique. Si cette solution élimine les incompatibilités avec les différents types de jantes, il n’en reste pas moins qu’il faut que les techniciens, en charge du remplacement du pneu, soient suffisamment formés et disposent d’outils spécifiques pour récupérer le capteur sur l’ancien pneu et le coller dans le nouveau pneu.

Conclusion

Trop souvent négligée, la pression des pneumatiques est essentielle pour garantir la meilleure tenue de route possible. De plus, le sous-gonflage, outre les dangers que cela représente (risques d’éclatement), a une influence assez sensible sur la consommation de carburant (jusqu’à 5% pour une pression inférieure de 0,5 bar par rapport à la pression recommandée).

S’il est obligatoire de proposer un système de surveillance de la pression des pneumatiques sur tout véhicule neuf depuis fin 2014 en Europe, il faut percevoir ces systèmes, qu’ils utilisent la méthode directe ou indirecte, comme des systèmes permettant d’avertir le conducteur en cas de forte perte de pression (de l’ordre d’un bar) et non comme un système alertant le conducteur dès qu’une baisse sensible de la pression est constatée (idéalement, l’alerte devrait être déclenchée dès qu’une baisse de 0,3 bar est détectée).

Ainsi, il reste indispensable, même en présence de ces systèmes d'alerte, de contrôler régulièrement (au moins une fois par mois) la pression de ses pneumatiques.

Crédits photos: BMW, Audi, Volkswagen, Continental, VDO

Partagez cet article sur :

13 octobre 2018 à 18h40

Bonjour, J'ai équipé mon camping car du système de contrôle de pression Tiremoni.Cet été, en montagne, avec une température extérieure acceptable, la pression de mes pneumatiques, en particulier AVD, montait sans cesse; la température du m^me pneumatique a atteint les 100°C. résultat mes pneumatiques AV lisses après 35 000 Km.

Question. quelle est la pression d'alerte et quellle est la température d'alerte ?

pression AV 5 bars, AR 5.5 bars