Le 2.0l TFSI est un moteur essence stratégique pour Audi et plus largement le groupe Volkswagen car il équipe une large part de la gamme du constructeur, de la citadine (Audi S1) à la grande berline routière (Audi A6, Audi A7). En outre, il est présent dans de nombreux modèles des autres constructeurs du groupe.

La dernière évolution du 2.0l TFSI, qui équipe la nouvelle Audi A4 depuis fin 2015, s’inscrit dans la tendance du « rightsizing » et du « downspeeding » (à l'image de Mazda): il s’agit d’améliorer le rendement du moteur à bas régime et moyen régime, cette plage étant plus représentative des modes réels d’utilisation d'un moteur.

Cette approche prend le contrepied du « downsizing » qui consiste à réduire au maximum la cylindrée des moteurs et à réduire le nombre de cylindres. Ainsi, le 2.0l TFSI de dernière génération prend le relais à la fois du 1.8l TFSI et du 2.0l TFSI (dans ses déclinaisons de puissance les plus faibles).

Historique

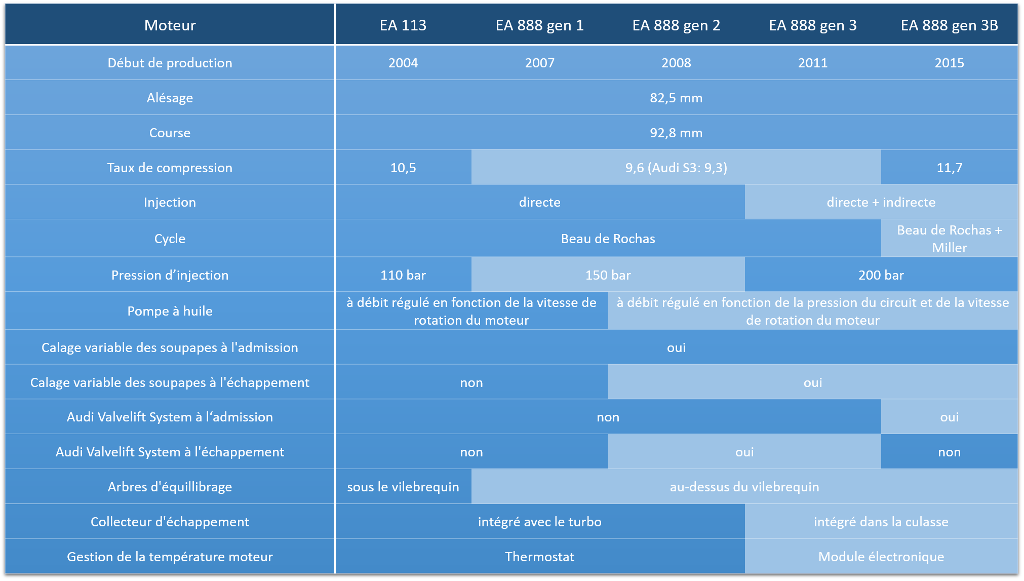

Le 2.0l TFSI est un moteur présent dans la gamme du groupe Volkswagen depuis 2004. La première génération du 2.0l turbo à injection directe, s’articulait d’un bloc moteur essence existant (EA 113), avant de reposer sur un bloc moteur développé spécifiquement pour les moteurs à injection directe (EA 888).

Le développement du moteur EA 113 n’a pas été abandonné pour autant, notamment dans ses variantes sportives: il équipait notamment les Audi TTS de précédente génération et les Golf R de sixième génération. Leurs remplaçantes utilisent désormais le EA 888.

La première génération du moteur EA 888 a été produite à partir de la mi-2007. Le moteur répondait alors aux normes de dépollution Euro 4. La deuxième génération de ce moteur est apparue en septembre 2008 afin de satisfaire les normes Euro 5. La troisième génération, commercialisée depuis fin 2011, a été développée en vue des normes Euro 6.

La dernière évolution du 2.0l TFSI, dénommée Génération 3B, est proposée depuis fin 2015. Elle anticipe la mise en application de l’évolution des normes Euro 6 applicables en 2017. Ces dernières imposent une réduction significative des émissions de particules fines.

Architecture

Le 2.0l TFSI est un 4 cylindres en ligne essence pouvant être monté aussi bien en position longitudinale (Audi A4 par exemple) qu'en position transversale (Audi A3 par exemple). Il s'articule autour d'un bloc moteur réalisé en fonte grise. La cylindrée de 2.0l est obtenue par un alésage de 82,5 mm pour une course de piston de 92,8 mm. Il s’agit donc d’un moteur de type longue course privilégiant le couple à bas régime plutôt que les hauts régimes de rotation.

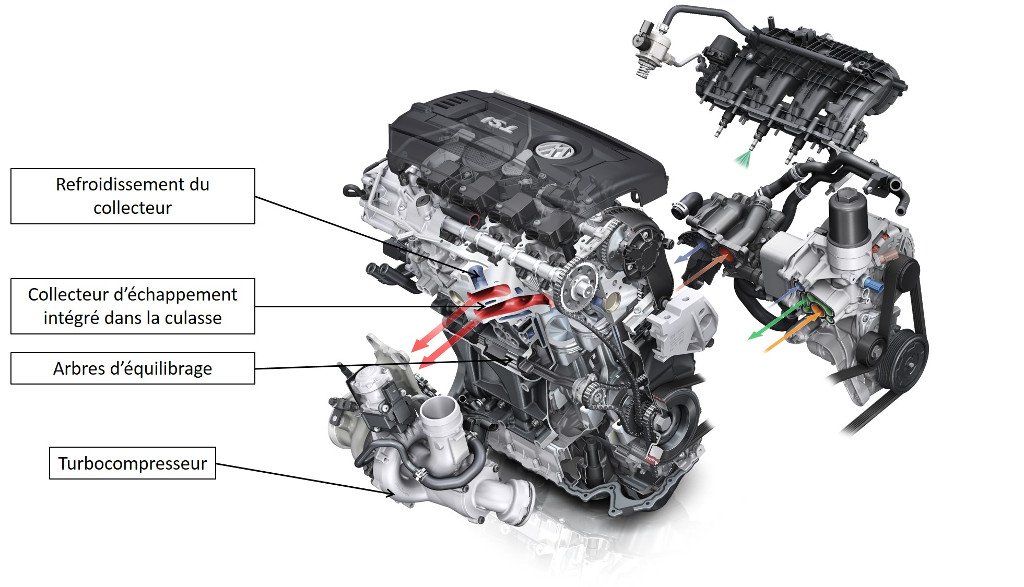

Le moteur est pourvu de 2 arbres d’équilibrage. Dans le cas du EA 113, ceux-ci sont logés sous le vilebrequin. Pour l’EA 888, les arbres ont été positionnés plus haut et sont intégrés dans le bloc moteur. Cette disposition au-dessus du centre de gravité du moteur permet d’être encore plus efficace en matière de réduction des vibration (moins de mouvement de rotation autour de l’axe du vilebrequin) au bénéfice du confort général.

Dans sa version EA 113, le taux de compression s’élève à 10.5:1. Les versions les plus puissantes (du type Golf R de sixième génération) ont un taux de compression plus faible à 9.8:1. Tous les moteurs de la famille EA 888 partagent un taux de compression de 9,6:1, à l’exception notable du moteur équipant l’Audi S3 qui voit son taux de compression réduit à 9,3:1. Enfin, dans sa dernière évolution (3B), le taux de compression est significativement plus élevé (11,7:1)

A partir de la génération 2 de la famille EA 888, la lubrification du moteur se fait à l’aide d’une pompe à huile à débit régulé, c’est-à-dire que le débit de la pompe peut être réduit indépendamment de la vitesse de rotation du vilebrequin.

Distribution

Les moteurs EA 113 utilisent une distribution par courroie crantée tandis que les moteurs de la génération EA 888 font appel à une distribution par chaîne. Les soupapes sont actionnées à l’aide de linguets à rouleaux.

Chaque cylindre est équipé de 4 soupapes (deux à l’admission, deux à l’échappement). Dans le cas des moteurs de type EA 113 et EA 888 de première génération, le calage variable des soupapes se fait uniquement à l’admission sur une plage de 42° (60° dans le cas du EA 888). Les générations suivantes peuvent compter sur le calage variable des soupapes à l’admission et à l’échappement.

A partir de la génération 3 (et sur les 2.0l TFSI montés longitudinalement de la génération 2), l’arbre à cames côté échappement est équipé de l’AVS (Audi Valvelift System): pour chaque soupape, l’arbre à cames comporte 2 profils de cames différents: un adapté pour les bas régimes, un pour les hauts régimes.

A bas régime (inférieur à 3.000 tr/min), les soupapes d’échappement ne sont ouvertes qu’aux deux tiers de leur course totale et sur une durée restreinte. A haut régime, les soupapes utilisent la totalité de leur course et s’ouvrent plus longuement.

L’AVS permet de favoriser la disponibilité du couple à bas régime en évitant le retour des gaz d’échappement à l’intérieur du cylindre tout en garantissant un niveau de puissance élevé dans les plus hauts régimes. La sélection du profil de came se fait par le déplacement transversal de l’arbre à cames.

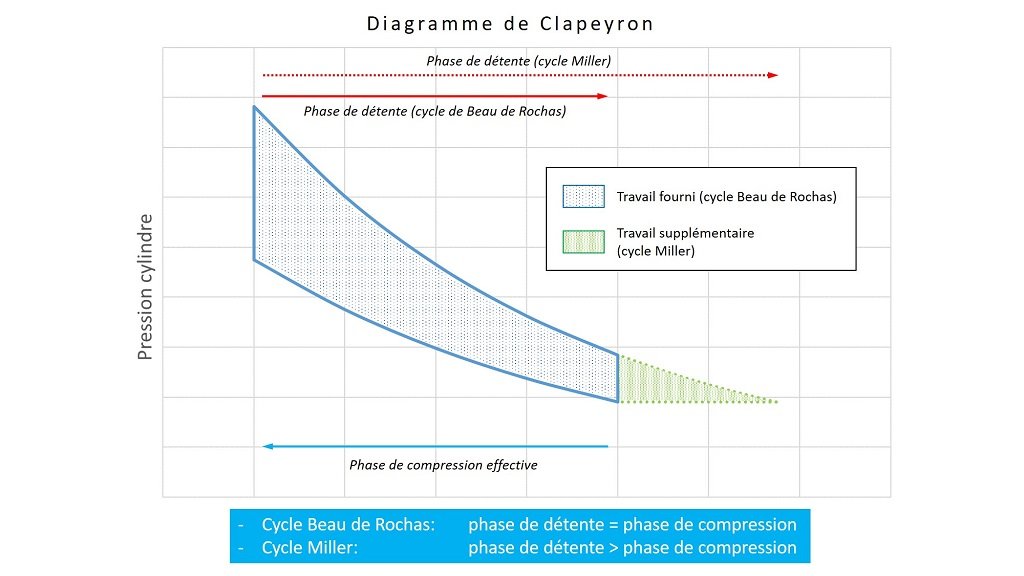

Pour ce qui concerne les moteurs de la génération 3B, l’AVS est désormais monté sur l’arbre à cames d’admission et non plus côté échappement. Ce changement de disposition a été dicté par le fait que le moteur peut aussi bien fonctionner selon le classique cycle de Beau de Rochas ou selon un cycle s’inspirant du cycle de Miller.

Au contraire du classique cycle de Miller qui consiste à fermer tardivement la soupape d’admission alors que le moteur est en phase de compression (le piston remonte dans le cylindre), Audi a plutôt choisi une faible durée d’ouverture des soupapes d’admission (140° d’angle vilebrequin), une levée des soupapes plus faibles et une fermeture prématurée (avant que le piston n’atteigne le point mort bas dans sa phase de descente). Dans les deux cas, le but reste identique: étant donné qu’il y a moins d’air admis dans le cylindre, la phase de compression demande moins d’énergie et la phase de détente (celle qui produit effectivement de l’énergie), plus longue que la phase de compression, permet alors d’obtenir un meilleur rendement du moteur.

Ce type de cycle est utilisé depuis de nombreuses années sur les véhicules hybrides Toyota (cycle Aktinson) et plus récemment sur d'autres motorisations du constructeur japonais (Toyota 1.2l turbo). Il est particulièrement efficace à faible et mi-charge où le moteur offre un meilleur rendement. En contrepartie, sous forte charge, la puissance est limitée.

Afin de pallier ce défaut et de proposer des puissances élevées à haut régime, l'AVS change de profil de came d'admission lorsque le moteur est fortement sollicité (aux environs de 3.000 tr/min). Le moteur fonctionne alors selon le cycle Beau de Rochas (levée complète des soupapes d’admission et ouverture des soupapes pendant 170°).

Admission

Les canaux d’admission sont équipés de volets destinés à améliorer la circulation de l’air à bas régime. Lorsque le régime moteur est inférieur à 3.000 tr/min, les volets sont levés afin d’initier un fort mouvement de turbulence vertical (le tumble) et d’obtenir un mélange air/carburant plus homogène à l’intérieur du cylindre. A haut régime, les volets sont abaissés afin de maximiser l’apport en air dans le cylindre, le débit plus important favorisant, par ailleurs, la formation du tumble.

A partir de la génération 3, ces volets ont été modifiés. Ils sont devenus asymétriques : la partie gauche est légèrement réhaussée tandis que la partie droite du volet est rabaissée. Cette configuration permet à la fois de générer le tumble ainsi qu’un tourbillon (swirl) à l’intérieur du cylindre.

Echappement

Les gaz d’échappement sont évacués du cylindre à travers un collecteur en fonte d’acier. A partir de la troisième génération, le collecteur est intégré dans la culasse (réalisée à partir d'alliages d’aluminium) et refroidi par liquide.

Avec le collecteur intégré dans la culasse, lors d’un démarrage à froid, le liquide de refroidissement peut atteindre sa température de fonctionnement plus rapidement. En fonctionnement normal, le refroidissement du collecteur d’échappement permet de refroidir les gaz d’échappement : la turbine du turbocompresseur est soumise à des températures moins sévères et il n’est plus utile de fonctionner en mélange riche à haut régime pour refroidir les gaz d’échappement.

Dans les deux cas, le schéma du collecteur est un schéma 4-2-1 : les cylindres 1 et 4 sont dissociés des cylindres 2 et 3 avant que les deux canaux ne se rejoignent juste avant l’entrée du turbocompresseur.

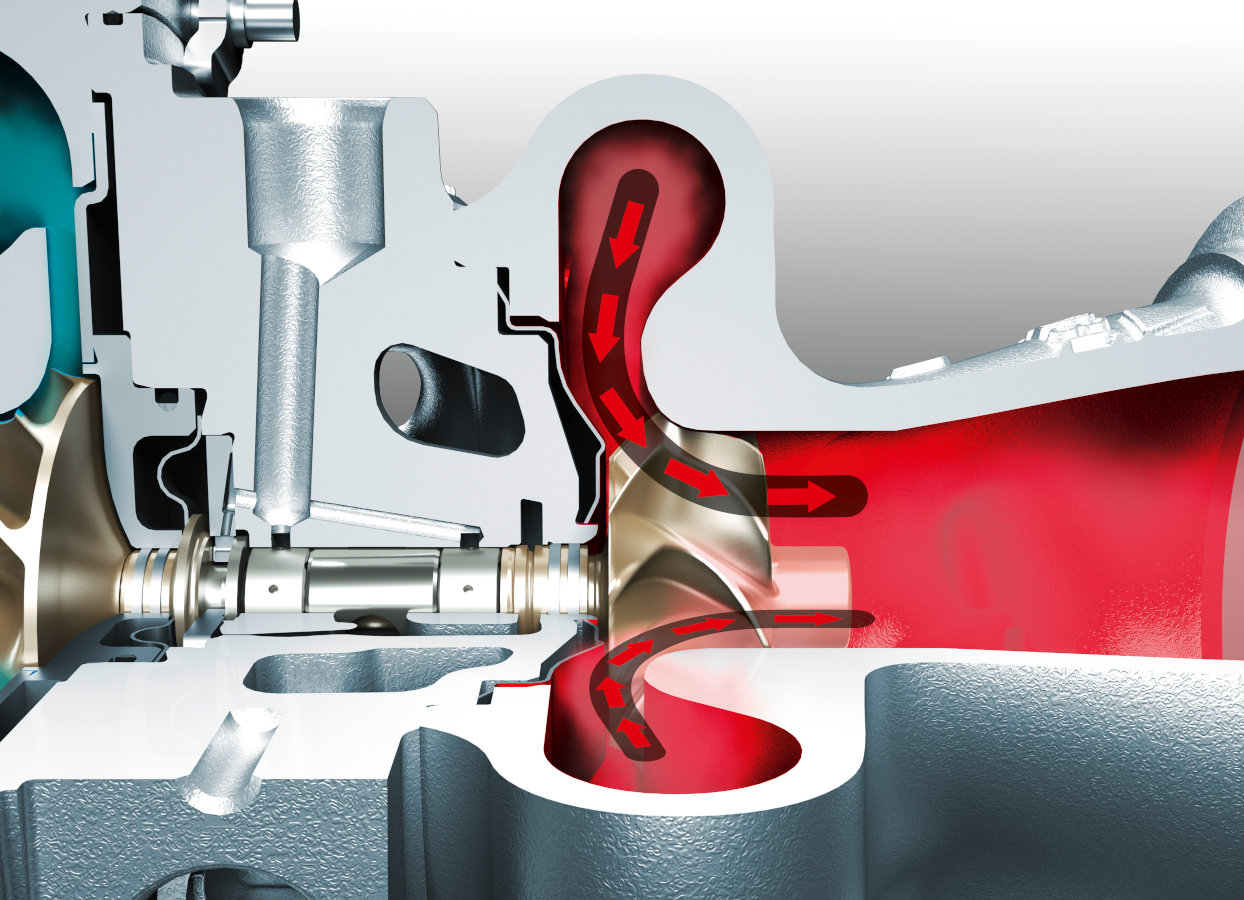

A partir de la génération 3B, le turbocompresseur a été retravaillé au niveau du carter de turbine côté échappement. Les gaz d'échappement viennent impacter la turbine côté échappement à la fois de manière radiale et axiale (traditionnellement, les gaz d'échappement entraînent la turbine en arrivant radialement avant d'être évacués de manière axiale). Afin de s'accommoder à ce nouveau chemin des gaz d'échapement, le dessin des ailettes de la turbine a été profondément revu.

Ainsi, les efforts exercés sur la turbine côté échappement sont significativement réduits, au bénéfice de la réactivité du turbo lors d'une accélération soudaine.

D’autre part, la troisième génération de la famille EA 888 compte sur une soupape de décharge (wastegate) électrique (au lieu d’une soupape pneumatique). L’actionneur électrique permet une gestion beaucoup plus fine de la pression de suralimentation du turbo grâce à sa plus grande réactivité et ce, à tous les régimes de fonctionnement moteur.

Lorsque le moteur est froid, la wastegate réduit sensiblement la pression du turbocompresseur. Il y a donc plus de gaz d’échappement passant directement du collecteur au catalyseur. Ces gaz d’échappement sont plus chauds que les gaz d’échappement transitant par le turbocompresseur, le catalyseur monte donc plus vite en température.

Enfin, lorsque le moteur est sollicité (avec une conduite de type sportive), la wastegate électrique étant plus réactive, le moteur paraît plus souple à l'usage et les phénomènes de sifflement du turbocompresseur sont largement atténués.

Injection

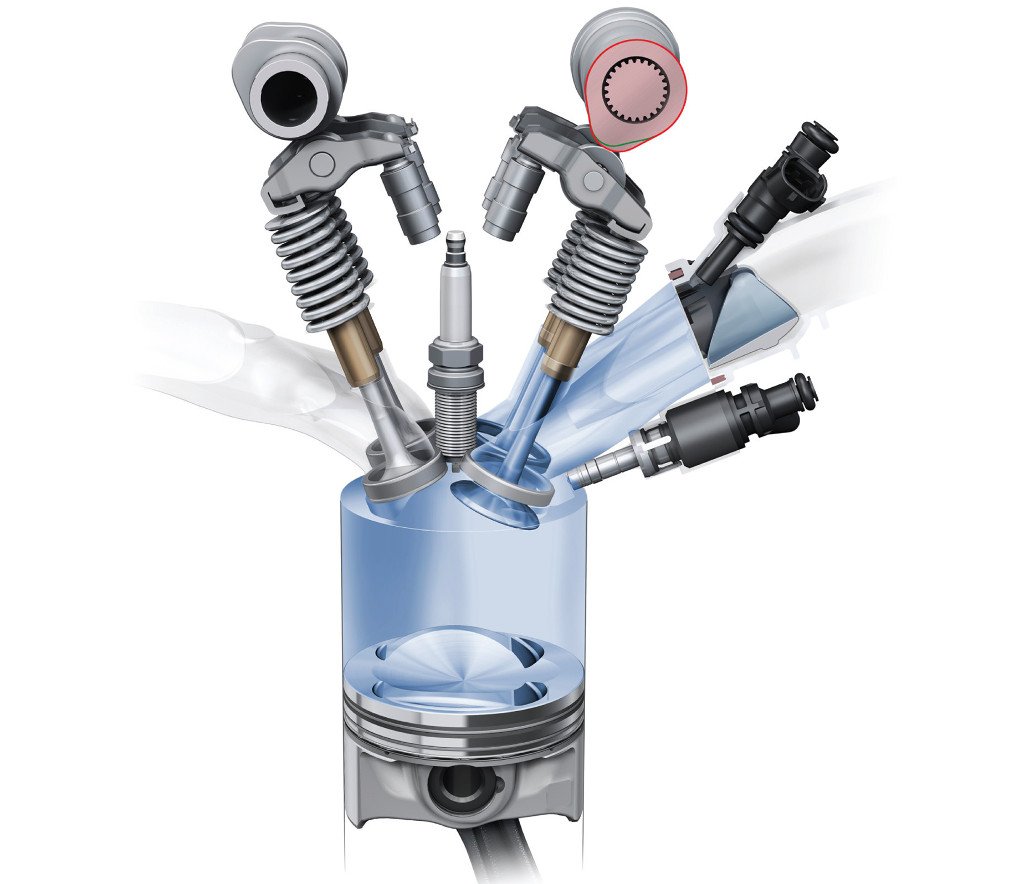

L’injection se fait directement dans les cylindres à l’aide d’injecteurs à 6 trous (un seul trou dans le cas du moteur EA 113). La pression d’injection a progressivement évolué de 110 bar (EA 113) à 200 bar (EA 888 de troisième génération).

De plus, à partir de la troisième génération, l’injection directe est complétée par une injection indirecte multipoint (un injecteur dans le canal d’admission par cylindre). L’injection indirecte permet de résoudre un problème important qui peut survenir avec l’injection directe lorsque le moteur est faiblement sollicité: l’émission de nombreuses particules fines. Hors, dès 2017, les moteurs essence devront répondre aux mêmes normes que les moteurs diesel sur ce critère.

Dès lors, l’une des solutions pour pallier à ces émissions importantes est d’utiliser l’injection indirecte en complément de l’injection directe. Lors du démarrage (à froid ou à chaud), l’injection se fait directement à l’intérieur des cylindres jusqu’à ce que la température du liquide de refroidissement atteigne 50 °C environ.

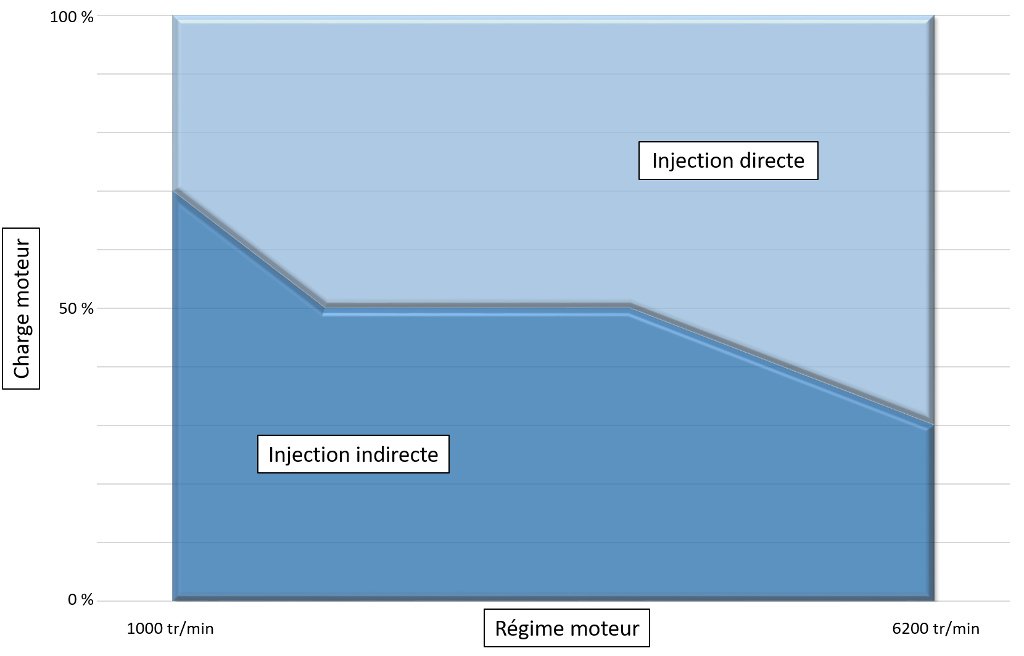

Une fois le moteur à température et en fonction de la charge moteur (pression sur la pédale d’accélérateur) et du régime moteur, l’injection se fait de manière indirecte (principalement à faible charge) ou directe.

Refroidissement

Jusqu’à la deuxième génération du moteur EA 888, le refroidissement moteur se fait de manière classique avec un thermostat qui détermine si le liquide de refroidissement circule ou non à travers le radiateur.

A partir de la troisième génération, la gestion de la température moteur fait appel à un module électronique pour réguler plus finement la température des différents composants moteur. Outre la séparation du circuit de refroidissement en plusieurs circuits, la régulation de la circulation est variable à travers les différents circuits.

Lors d’un démarrage à froid, le liquide de refroidissement stagne au sein du bloc moteur et de la culasse. Une fois que la température du liquide atteint 90° dans le bloc moteur, le module ouvre progressivement le circuit de refroidissement selon un circuit court : une petite quantité du liquide de refroidissement passe du bloc moteur à la culasse puis par le turbo et la pompe à eau avant d’être réinjectée dans le bloc moteur.

Lorsque la température du liquide de refroidissement est suffisamment élevée, le module électronique va commander le passage du liquide de refroidissement à travers le radiateur d’huile moteur et de boîte de vitesses afin d’accélérer la mise en température de l’huile moteur.

Une fois les fluides (huile et liquide de refroidissement) à température, la gestion de la température est optimisée selon le mode d’utilisation. A faible charge et à bas régime, le module électronique laisse la température du liquide de refroidissement atteindre la température de 105 °C: il n’y a pas ou peu de liquide de refroidissement circulant à travers le radiateur. Dès que la charge moteur est plus importante, la température du liquide descend à 85 °C: la majeure partie du liquide de refroidissement passe à travers le radiateur principal.

Grâce à cette régulation dynamique, la mise à température du bloc moteur et des fluides est plus rapide qu’à travers un circuit de refroidissement classique. D’autre part, la circulation de liquide étant réduite à faible charge, la demande de puissance de la part de la pompe à eau est plus faible, au bénéfice du rendement moteur et de la consommation de carburant.

Lorsque le moteur est coupé, une pompe à eau additionnelle peut entrer en fonction selon les besoins. Celle-ci est alimentée électriquement et elle permet d’éviter une surchauffe du turbocompresseur. De plus, elle permet aussi au liquide de circuler à travers le radiateur de chauffage afin de maintenir l’habitacle à la température désirée. Cette pompe peut être active jusqu’à 30 minutes après l’arrêt du moteur.

Production

Le 2.0l TFSI est un groupe motopropulseur fabriqué au sein de plusieurs usines à travers le monde. Le moteur est produit à la fois en Hongrie dans l’usine de Győr, au Mexique dans l’usine de Silao et en Chine.

Crédits photos: Audi / Volkswagen / Guillaume Darding

Partagez cet article sur :

01 avril 2023 à 10h22

Bonjour mario et merci pour vos encouragements.Je n'arrive pas à identifier avec certitude la génération du moteur (entre un gen2 ou un gen3).

Les problèmes les plus courants sur ces moteurs (entraînant un risque de frais importants de réparation) restent la consommation d'huile (segments de pistons défectueux - normalement solutionnés avec la gen3) et la tendeur de chaîne qui a tendance à faire des siennes aux alentours de 100.000 km (nouveau tendeur aussi sur la gen3).

Au rayon des pannes moins graves (et moins coûteuses), mais qui restent assez fréquentes : problème de thermostat et encrassement des soupapes d'admission (dans le cas d'un encrassement léger, un bon roulage sur autoroute / voie rapide devrait solutionner cela, si l'encrassement est plus conséquent, il peut être judicieux de considérer un décalaminage).

En résumé, il n'y a pas grand chose à craindre d'un moteur de 3ème génération et il faudra être plus attentif sur un moteur de 2ème génération, en particulier concernant la consommation d'huile.