La distribution est une composante essentielle dans le développement d'un moteur. Elle vise à synchroniser précisément l’ouverture et la fermeture des soupapes d’admission et d’échappement par rapport à la position du piston de chaque cylindre. Son bon fonctionnement et ses évolutions permettent de tirer la quintessence d'un moteur en matière de performances et participent significativement à la réduction des émissions polluantes.

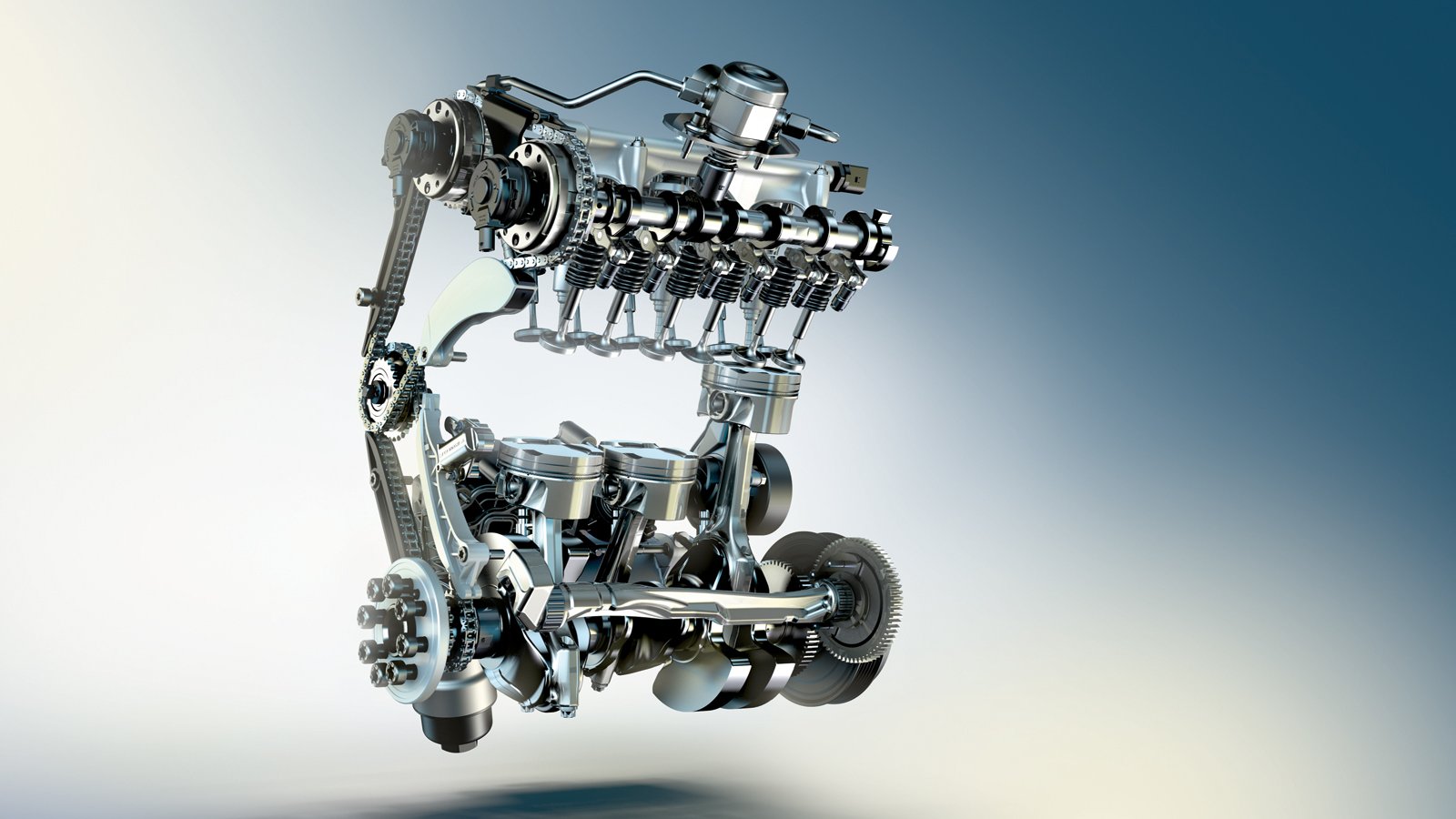

Du vilebrequin vers l’arbre à cames

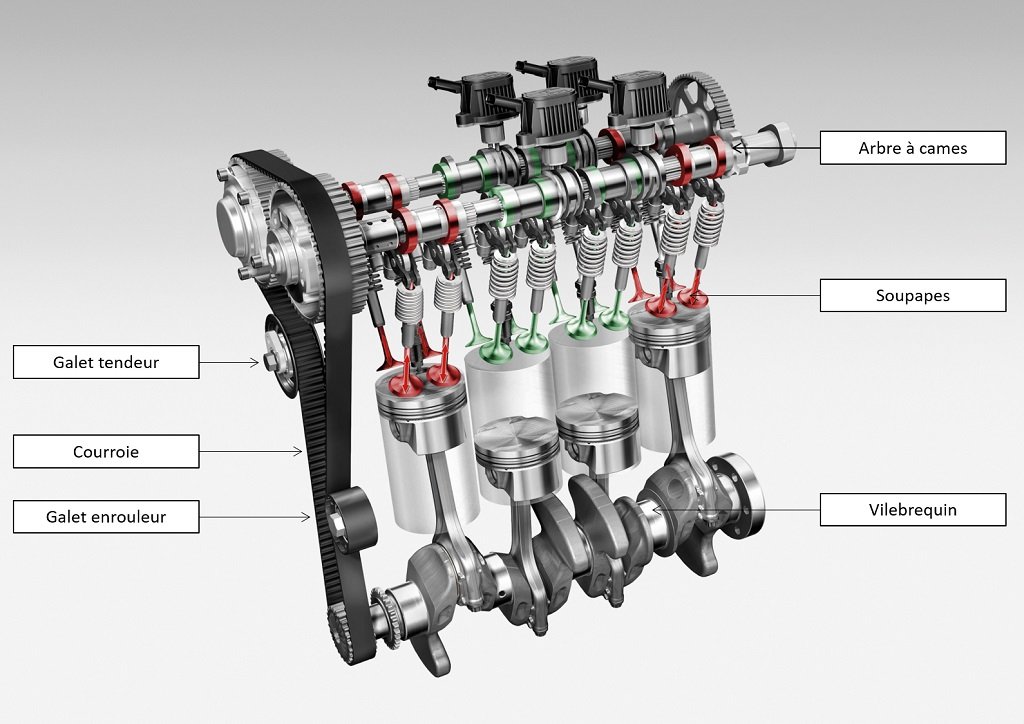

La transmission de l’arbre à cames se fait principalement de deux manières: par courroie ou par chaîne. La courroie offre de nombreux avantages dont le fait d’être légère et silencieuse. Celle-ci est normalement crantée pour assurer une transmission précise du mouvement avec un glissement minime entre les poulies et la courroie.

La courroie de distribution se compose principalement de 3 éléments:

- Une bande de la fibre de verre (généralement sous forme de corde) qui assure la bonne rigidité de la courroie pour transmettre les efforts du vilebrequin sur les arbres à cames avec précision

- Du caoutchouc pour protéger les fibres de verre

- Un revêtement anti-abrasion, généralement en nylon, en contact avec les poulies du vilebrequin et des arbres à cames

Sur certaines applications (Ford 1.0l Ecoboost, Peugeot 1.2l Puretech et Volkswagen 1.6l / 2.0l TDI, par exemple), la courroie de distribution est lubrifiée (appelée aussi courroie en bain d’huile). Cette technique permet, en premier lieu, de réduire les frottements (au bénéfice du rendement moteur). En second lieu, ce type de courroie est mieux protégé des agressions externes, les intervalles de remplacement de la courroie peuvent ainsi être significativement plus espacés par rapport à une courroie classique.

Afin d’assurer une bonne tension de la courroie, cette dernière est généralement équipée d’un galet tendeur et d’un ou plusieurs galets enrouleurs afin de guider précisément la courroie.

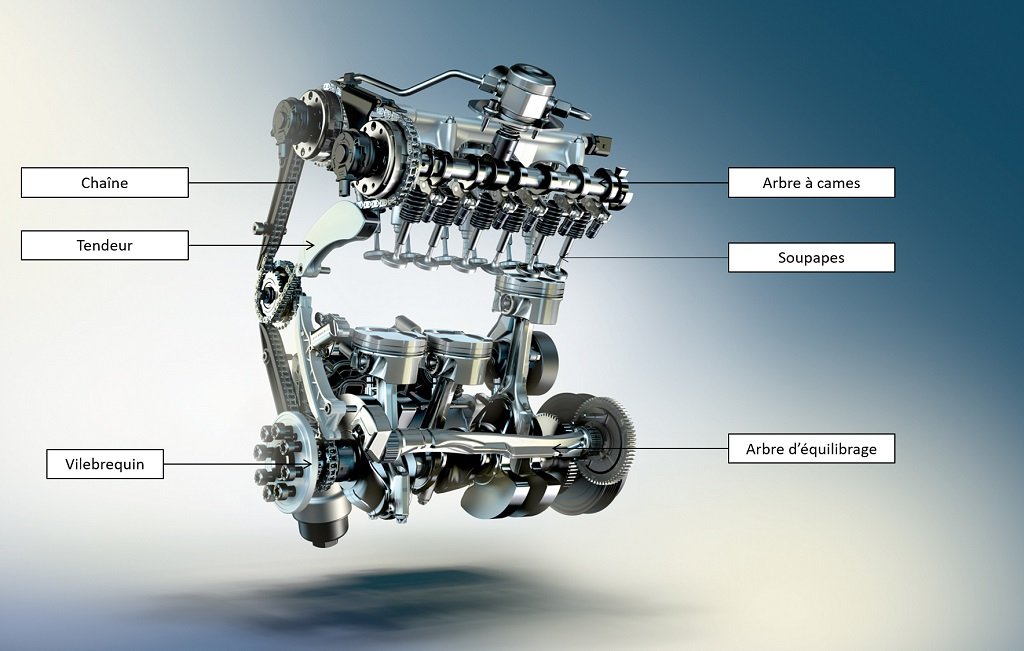

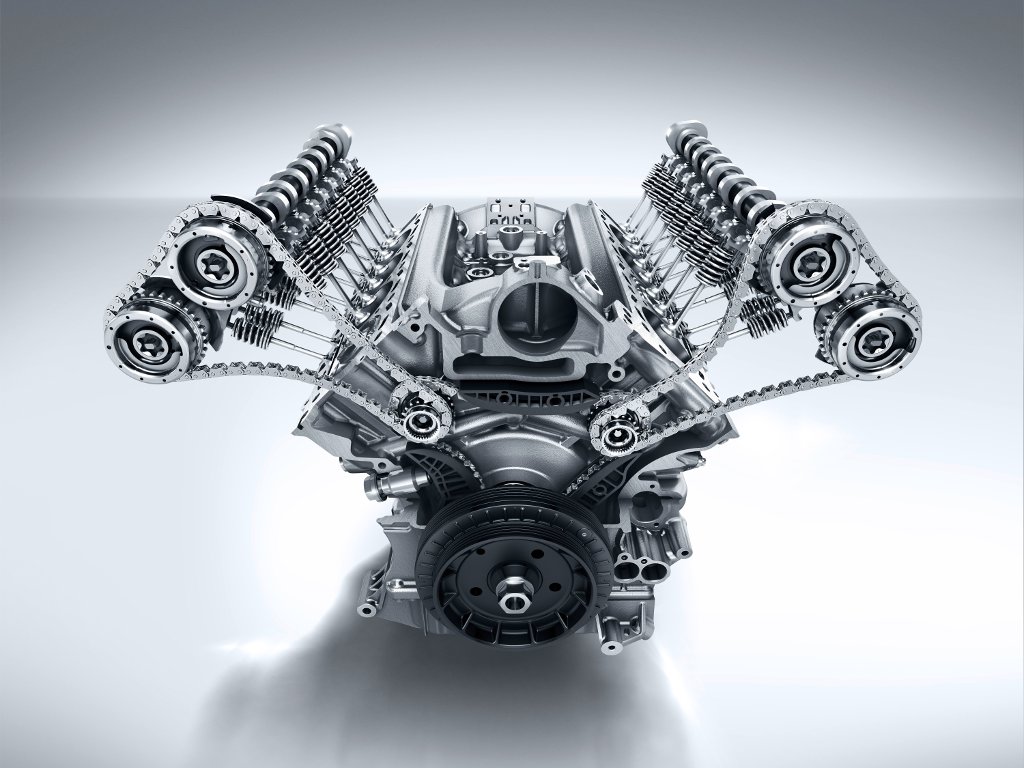

La chaîne de distribution est aussi couramment utilisée dans la conception des moteurs. Comparée à une courroie de distribution, elle ne nécessite normalement pas d’être remplacée au cours de la vie du moteur et est beaucoup moins sensible aux agressions extérieures (chaleur, essence, huile, sel,…). A ce titre, elle est considérée comme une solution plus fiable.

Néanmoins, la chaîne de distribution n’a pas que des avantages. En premier lieu, c’est une solution plus onéreuse. D’autre part, elle est plus bruyante et plus lourde qu’une courroie classique. Or, étant directement entraînée par le vilebrequin, il est évident que sa masse plus importante est un désavantage en matière de réduction des frictions et ce faisant, de la consommation de carburant.

De l’arbre à cames vers les soupapes

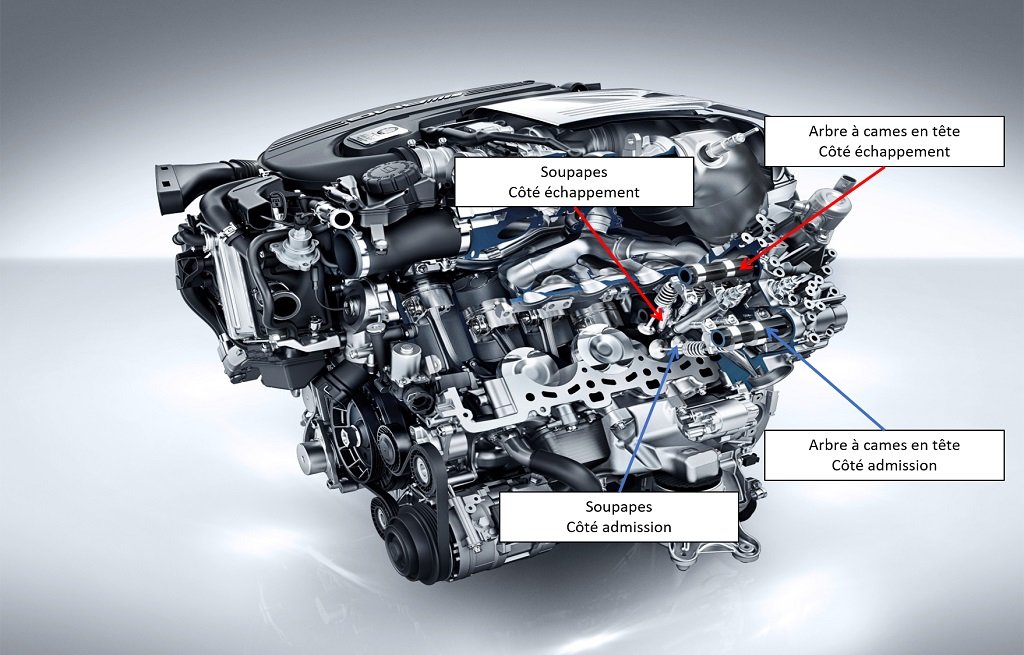

Le "double arbre à cames en tête" (aussi connu sous l’acronyme anglais DOHC – Double Over-Head Camshaft) est certainement le principe le plus utilisé dans la conception des moteurs destinés à l’automobile. Cela consiste à monter deux arbres à cames au-dessus de chaque banc de cylindres: l’un à la charge des soupapes d’admission, l’autre s’occupe des soupapes d’échappement.

Dans certains cas, la conception se veut plus simple et ne fait appel qu’à un seul arbre à cames (SOHC - Single Over-Head Camshaft) en tête qui gère à la fois l’ouverture des soupapes d’admission et des soupapes d’échappement.

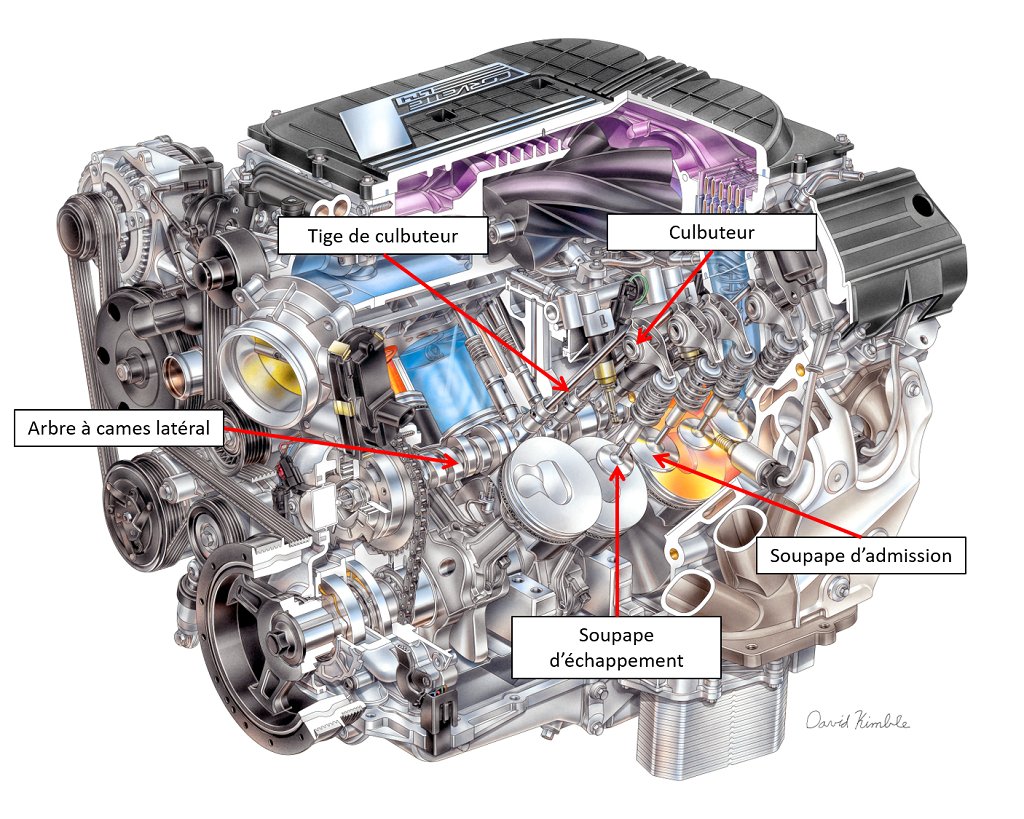

Sur certaines applications (comme les V8 américains équipant la Chevrolet Corvette ou les Dodge Charger), le moteur est culbuté (autrement appelés moteur à arbre à cames latéral ou central). Pour ces applications, l’arbre à cames, unique, est logé au centre du V formé par les cylindres (dans le cas d'un moteur en V). Les cames vont actionner la tige de culbuteur avant que le culbuteur n'inverse le mouvement pour ouvrir les soupapes.

Les moteurs culbutés sont généralement considérés comme une mécanique rudimentaire. En règle générale, la chaîne ou la courroie de distribution est significativement plus courte comparée à celle des arbres à cames en tête. D’autre part, en particulier pour les moteurs en V (V6, V8,…), la possibilité de loger l’arbre à cames au centre du V permet de construire un moteur beaucoup plus compact.

En matière d’inconvénients, les moteurs culbutés sont souvent limités en matière de régime moteur maximal et les technologies adaptées aux systèmes à double arbre à cames en tête sont assez complexes à appliquer aux moteurs culbutés.

Les moteurs à arbre à cames latéral ont généralement un régime maximal réduit à cause de la distance entre l’arbre à came et les soupapes qui peut rendre imprécis le calage des soupapes à haut régime moteur. D’autre part, les culbuteurs limitent l’angle d’inclinaison des soupapes, contrairement aux moteurs à arbres à cames en tête: cela empêche généralement les moteurs culbutés d’atteindre des taux de compression élevés.

Néanmoins, par le souhait de proposer des moteurs de forte cylindrée (ce qui garantit une abondance de couple à bas régime sans nécessairement avoir recours à la suralimentation) dans des compartiments moteur relativement étriqués, certains constructeurs ont persévéré dans le développement de ce type de moteur afin de travailler avec les technologies les plus abouties.

Dans le cas des moteurs développés par General Motors, ces derniers bénéficient de l’injection directe, du calage variable des soupapes ainsi que de la désactivation partielle des cylindres. En théorie, étant donné qu’il n’y a qu’un seul arbre à cames, il n’est pas possible de faire varier indépendamment le calage des soupapes d’admission de celui des soupapes d’échappement.

Là encore, certains motoristes ont contourné ce problème avec un arbre à cames constitué effectivement de 2 arbres concentriques: l’un rattaché aux cames des soupapes d’admission, l’autre rattaché aux soupapes d’échappement. Il est dès lors possible de faire varier le calage des soupapes d’admission et d’échappement de manière indépendante. Cette technologie est notamment utilisée sur le V10 de la Chrysler Viper depuis 2008. Seules les soupapes d’échappement bénéficient du calage variable des soupapes dans ce cas-ci. Potentiellement, les soupapes d’admission pourraient avoir aussi leur propre calage.

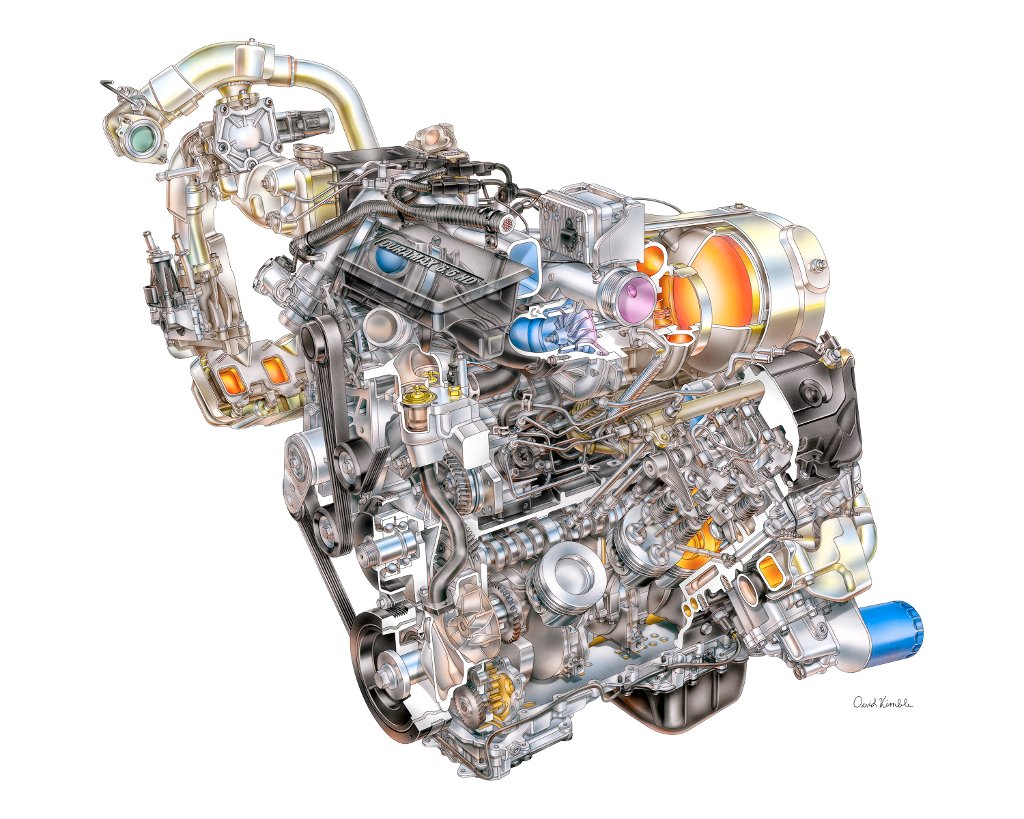

Enfin, malgré les limitations au niveau de l’angle d’inclinaison des soupapes, General Motors a réussi à développer des moteurs culbutés multisoupapes (4 par cylindres) tels que les Duramax V8 turbodiesel.

Actionnement des soupapes

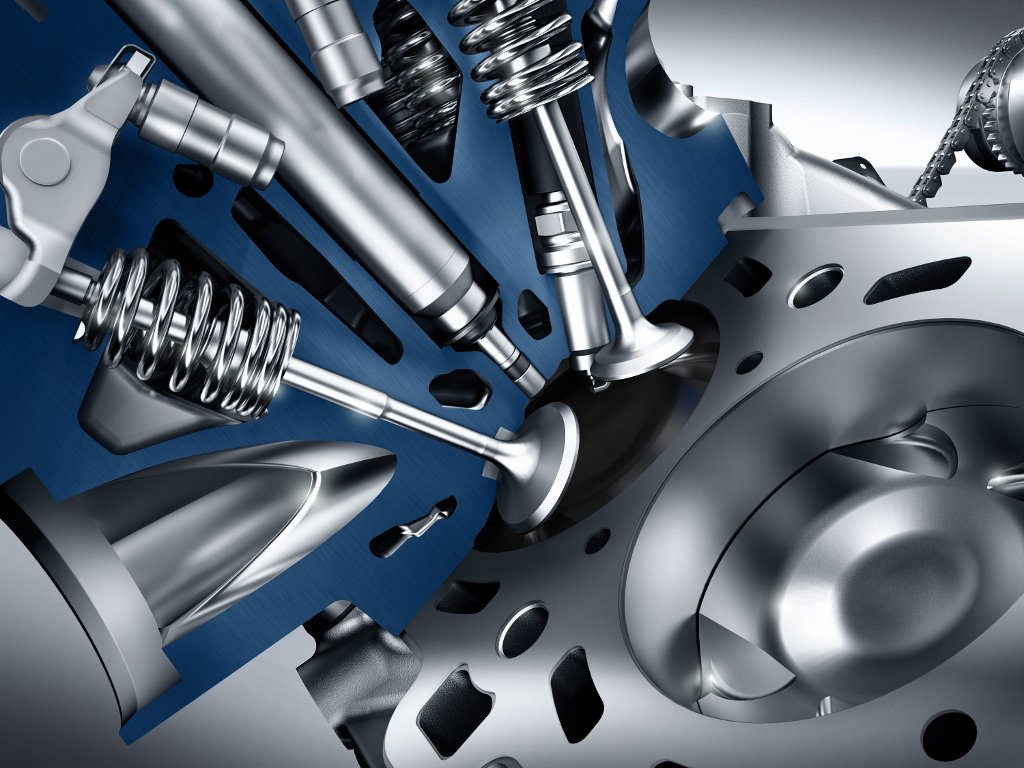

Le profil des cames détermine directement la hauteur de la levée des soupapes ainsi que la durée (l’angle) d’ouverture des soupapes. Les cames peuvent agir de 3 manières différentes sur les soupapes:

- Culbuteurs

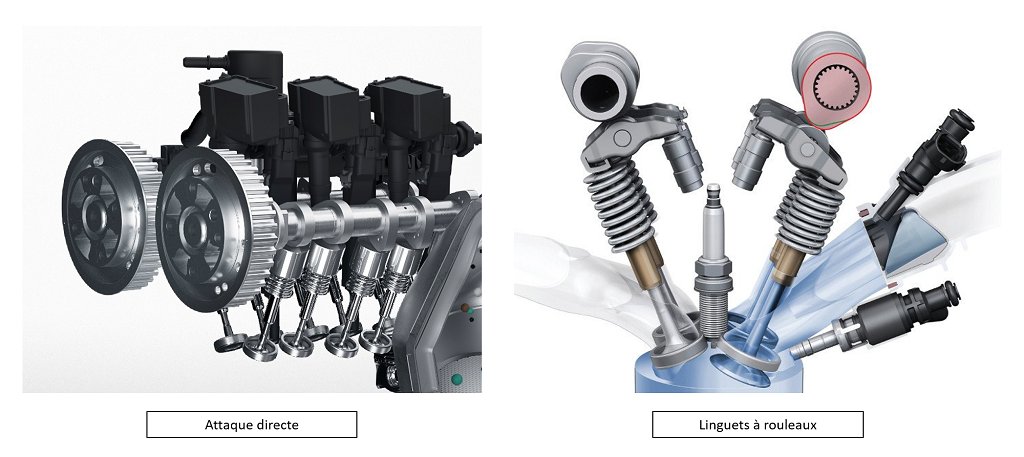

- Attaque directe

- Linguets à rouleaux

Lorsque l’arbre à cames est monté latéralement, les cames appuient sur des tiges de culbuteur (généralement pourvues d’un poussoir hydraulique) qui vont transmettre le mouvement au culbuteur. Ce dernier va inverser le sens de poussée pour venir appuyer sur les soupapes.

Dans le cas d’une attaque directe, les cames appuient directement sur un poussoir hydraulique (permettant de contrôler continuellement le jeu entre les cames et les soupapes dû à l’élévation de la température et l’allongement inhérent des queues de soupapes) fixé sur la tige des soupapes. Cette solution est à la fois compacte et peu coûteuse.

Si les linguets à rouleaux sont semblables, dans leur forme, aux culbuteurs, ils diffèrent assez largement dans leur fonctionnement. Dans le cas d’un culbuteur, le sens de poussée est inversé entre la tige de culbuteur et la soupape tandis qu’il est le même dans le cas du linguet. Le linguet à rouleau offre plus de flexibilité dans la conception du moteur (possibilité d’éloigner les soupapes de l’arbre à cames, possibilité de n’utiliser qu’un seul arbre à cames). Surtout, comparé à une attaque directe des soupapes, les frottements avec les linguets sont significativement réduits grâce aux rouleaux.

Les soupapes

Le nombre de soupapes peut varier normalement de 2 à 5 par cylindre. En règle générale, les soupapes d’admission sont plus grosses que les soupapes d’échappement, sauf dans le cas où le nombre de soupapes est impair. Dans ce cas-ci, les soupapes d’admission sont plus petites, mais plus nombreuses (2 soupapes d’admission et une soupape d’échappement dans le cas où chaque cylindre compte 3 soupapes, 3 soupapes d’admission et 2 soupapes d’échappement dans le cas où le cylindre est coiffé de 5 soupapes.

Les soupapes d’échappement sont plus petites pour deux raisons. La première est que les gaz brûlés sont très chauds (l’air rentrant dans le cylindre durant l’admission est à température ambiante). Lorsque les soupapes d’échappement s’ouvrent, les gaz brûlés sont alors sous pression, ce qui contribue à leur évacuation rapide vers le collecteur d’échappement. La deuxième raison vient du fait qu’il est plus facile de dissiper la chaleur avec des petites surfaces.

La soupape d’admission est naturellement refroidie car elle voit le passage d’air frais. La soupape d’échappement est, quant à elle, constamment soumise à la forte température des gaz d’échappement. Cette particularité peut remettre en cause la fiabilité de la soupape si sa tête est de trop grand diamètre. De plus, si elle est mal refroidie, elle devient un point chaud dans le cylindre, ce qui pourrait être néfaste lors de la phase de compression (risque d’auto-inflammation ou de cliquetis).

Multiplier le nombre de soupapes permet aussi d’augmenter de manière significative la section de passage des gaz au niveau des soupapes, permettant d’une part un meilleur remplissage du cylindre et d’autre part une évacuation plus aisée des gaz d’échappement.

Une soupape est normalement faite de métal plein. Dans certains cas et dans un souci de mieux dissiper la chaleur, les soupapes peuvent être à tige creuse. Cette dernière est alors remplie de sodium, ce qui va aider à dissiper la chaleur vers la queue de soupape.

En temps normal, environ 75 % de la chaleur des soupapes est dissipée au niveau de la tête lorsque la soupape est fermée et que la tête est en contact avec le siège de la soupape. Le sodium permet de dissiper en partie la chaleur vers la tige de la soupape (réduisant à 50 % la chaleur dissipée entre la tête et le siège de la soupape), ce qui peut diminuer la température au niveau de la tête de la soupape de plus de 80 °C.

Calage variable des soupapes (VVT)

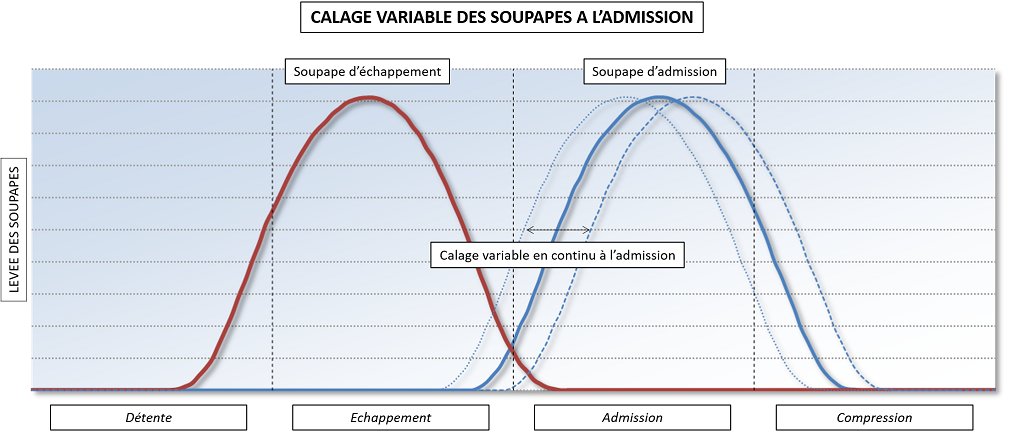

Le calage variable des soupapes a pour but de retarder ou d’avancer l’ouverture des soupapes d’admission et/ou d’échappement. Son fonctionnement ne modifie ni la hauteur de la levée des soupapes, ni la durée d’ouverture des soupapes. Le calage variable peut se faire sur un seul arbre à cames (admission ou échappement) ou sur les deux arbres.

Le calage variable permet d’optimiser le moment où les soupapes s’ouvrent et se ferment afin de s’adapter aux conditions de fonctionnement moteur. En effet, selon le débit et la vitesse des gaz, le point de fermeture / d’ouverture idéal n’est pas le même: le calage variable permet de répondre à cette problématique et d’optimiser le couple à bas et haut régime ainsi que de réduire les émissions de gaz polluants, notamment à charge partielle.

Enfin, le calage variable permet d’envisager (à l’image d'Audi ou d'Infiniti par exemple) plusieurs modes de fonctionnement du moteur. A faible charge, le rendement moteur est privilégié avec un cycle de type Atkinson (fermeture tardive des soupapes pendant la phase de compression) et un croisement des soupapes (durée où les soupapes d’échappement et d’admission sont ouvertes simultanément) élevé afin de favoriser la recirculation des gaz d’échappement (EGR) dans le cylindre. Cette technique permet de réduire significativement les émissions d’oxyde d’azote et le risque de cliquetis grâce à une teneur plus faible en oxygène des gaz d’échappement.

Le déphasage de l’arbre à came peut se faire de manière hydraulique ou, plus rarement, à l’aide d’un moteur électrique (Toyota VVT-iW par exemple). Si cette dernière technique est plus onéreuse, elle permet un pilotage plus précis du calage quel que soit le régime moteur ou la charge moteur.

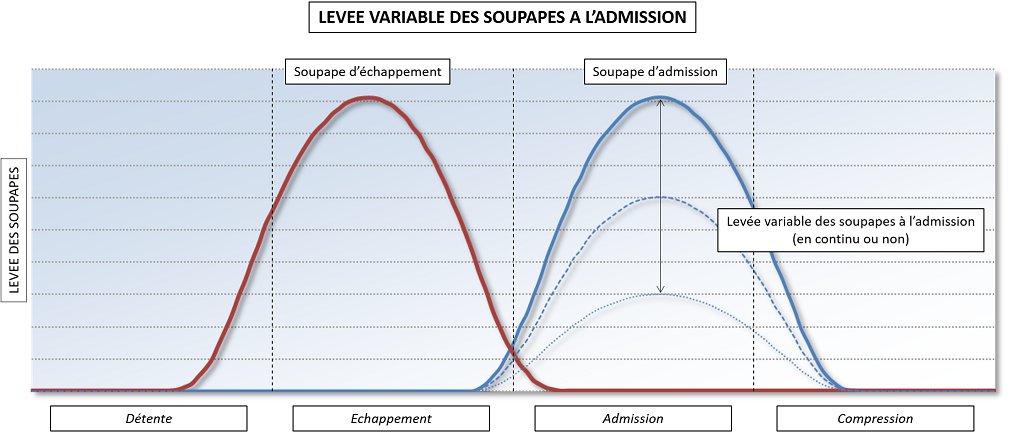

Levée variable des soupapes (VVL)

Il existe principalement 2 types de systèmes de levée variable des soupapes: le système discret qui repose sur des profils de cames différents (2 ou 3 profils différents) pour faire varier la hauteur de levée (Audi Valvelift, Honda VTEC, Porsche Variocam Plus,…) et un système variable en continu (BMW Valvetronic, Fiat Multiair).

Dans le cas d’un système à 2 ou 3 profils, les soupapes d’admission s’ouvrent généralement sur une faible hauteur à faible et moyenne charge afin de minimiser les turbulences induites par le papillon d’accélérateur et de diminuer la consommation de carburant. Lorsque le moteur fonctionne à pleine charge et à haut régime de rotation, le système bascule vers des cames au profil plus agressif afin d’optimiser puissance et couple.

Dans le cas d’un système à variation continu, ces derniers permettent de se passer de papillon d’accélérateur, générateur de fortes restrictions à faible et moyenne charge, aux dépens du rendement: c’est particulièrement vrai dans le cas d’un moteur atmosphérique. L’admission d’air dans les cylindres est alors régulée par la hauteur de la levée des soupapes.

Pour ce qui concerne un moteur turbocompressé, le gain en rendement est moins significatif du fait de la suralimentation. Il permet néanmoins d’obtenir une meilleure réponse à l’accélérateur.

Désactivation partielle des cylindres

La désactivation des cylindres permet de couper l’injection dans certains cylindres afin de réduire significativement la consommation de carburant et ce faisant, les émissions de polluants lorsque la demande de couple est faible.

La désactivation des cylindres a été popularisée sur les moteurs V8 de forte cylindrée avant de se répandre sur des moteurs plus courants (4 cylindres en ligne) et sur des petites cylindrées (3 cylindres en ligne).

Plusieurs techniques existent pour désactiver les cylindres: soit en décalant l’arbre à cames pour que les cames des cylindres n’appuient plus sur les soupapes (Volkswagen ACT) ou par le biais des poussoirs hydrauliques qui vont absorber le mouvement imprimé par les cames (Ford 1.0l Ecoboost, Mercedes, General Motors).

Crédits photos: BMW / Continental / Mercedes / General Motors

Partagez cet article sur :

12 septembre 2018 à 10h22

"Cette dernière est alors remplie de sodium, ce qui va aider à dissiper la chaleur vers la tête de la soupape." Ce ne serait pas plutot vers la queue de la soupape ? mais l'exposé est , comme d'habitude très très intéressant . Une petite note sur les travaux abandonnés de valeo sur les soupapes électriques compléterait le panorama.